Schutz rund um die Uhr

Aktive Brandvermeidung im automatisierten Hochregallager320 Kabelbäume pro Stunde, rund um die Uhr, jeden Tag – aus einem vollautomatisierten Just-in-Sequence-Lager in Norddeutschland versorgt die Imperial Automotive Logistics GmbH vier Montagelinien eines Automobilherstellers mit Kabelbäumen. Redundante Systeme stellen sicher, dass der Warenfluss niemals abreißt. Auch eine Brandschutzlösung in Form eines Brandvermeidungssystems hat die gleiche Aufgabe.

Just in Sequence – Höchstmaß an Sicherheit und Flexibilität

D...

Just in Sequence – Höchstmaß an Sicherheit und Flexibilität

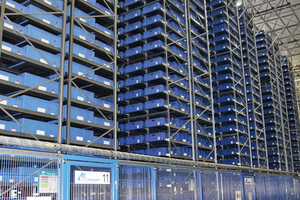

Direkt an die Montagebänder geliefert, werden die Kabelsätze in Motoren und Innenräumen verbaut. Damit jede Stunde 160 Fahrzeuge unterschiedlichen Typs mit 320 Kabelbäumen rund um die Uhr versorgt werden können, ist eine hochredundante, in weiten Teilen vollautomatische und gut durchdachte Lösung Bedingung. Imperial verzichtet dabei bewusst auf Roboter und setzt auf Sequenzer (je einer pro Montagelinie) und Behälterstapler. Anlieferung der Teile auf Großladungsträgern, Einlagerung ins AKL, Umlagerung in den hochverfügbaren Bereich, Auslagerung, LKW-Beladung und Transport zum Werk sind prozess- und datentechnisch optimal aufeinander abgestimmt, so dass ein Ausfall weitest möglich ausgeschlossen werden kann. Eine Lieferunterbrechung wäre nicht nur für den Logistiker eine Katastrophe, sondern auch für den Automobilhersteller, der sein Produktionssoll nicht erfüllen könnte.

Maximaler Brandschutz

Auch beim Thema Sicherheit für das neue Lager sollte die bestmögliche Lösung gefunden werden: in Form einer neuen Brandschutzlösung, die sich an die besonderen Bedingungen und Herausforderungen automatisierter Hochregallager individuell anpassen lässt. Vor allem sollte das Risiko einer Brandentwicklung von vornherein schon unterbunden werden, um die Lieferfähigkeit des Unternehmens, die eine seiner Stärken und einen wesentlichen Wettbewerbsvorteil darstellt, nicht zu gefährden.

Erhöhtes Brandrisiko durch Kleinladungsträger

Mögliche Kabelbrände durch Überhitzung an Fördermotoren oder technische Anlagendefekte stellen statistisch gesehen die häufigste Brandursache in automatisierten Hochregallagern dar. Ist ein Brand erst einmal ausgebrochen, wird das Schadensausmaß von der Bauweise und den darin gelagerten Materialien beeinflusst. Schon die Lagerhöhe und -beschaffenheit ist eine brandschutztechnische Herausforderung: Hohe Regale und schmale Zwischenräume bergen die Gefahr, dass sich ein Brand schnell bis unter die Hallendecke ausbreiten kann und eine Brandlöschung mit konventionellen Mitteln wie Schaum oder Wasser erschwert wird. Hinzu kommen die großen Mengen an leicht entzündlichen und brennbaren Lagermaterialien wie Papier, Pappe oder Kunststoff, die ein unkontrolliertes Ausbreiten und Übergreifen des Feuers begünstigen.

Im Kleinteilelager werden die kompletten Kabelbäume für die Autoindustrie in Kleinladungsträgern (KLT) aufbewahrt. Es handelt sich hierbei um genormte Polypropylen-Kunststoffkästen, die zu Lager- und Transportzwecken in verschiedenen Größen eingesetzt werden. Aus brandschutztechnischer Sicht sind die Kleinladungsträger aber auch die Kabelbäume problematisch. Unternehmen, die Kunststoffmaterial herstellen und lagern, haben Brände erlebt, die zu erheblichem Sachschaden bis hin zum Totalverlust führten.

Brandverhalten wie Benzin

Es gibt vor allem zwei Probleme, wenn KLT und Kunststoffe zum Einsatz kommen: Eines stellt die sehr gute Brennbarkeit des Materials dar. Polypropylen und Polyethylen verhalten sich beim Brand wie brennbare Flüssigkeiten und zeigen eine vergleichbare Wärmefreisetzung wie Benzin. Wenn eine gewisse Vorbrennzeit gegeben ist, sich also genügend Material verflüssigt hat, gibt es einen sogenannten Lachenbrand unterhalb der Lagerkonstellation. Das brennend abtropfende Material entzündet alle benachbarten Materialien, während die große Wärmeenergie das Feuer weiter anfacht. Als zweites Problem kommt hinzu, dass ein solcher Brand schwer zu löschen ist, da sich Wasser schwer auf Kunststoffoberflächen applizieren lässt. Das Wasser perlt ab, weil der Kunststoff nicht, wie etwa Kartonagen, vorbenetzbar ist.

Sicherer Erhalt der Lieferkette

Oberstes Schutzziel bei der Planung einer geeigneten Brandschutzlösung war für den Kunden, das Risiko einer Brandentstehung bzw. -ausbreitung zu minimieren, im Einzelnen:

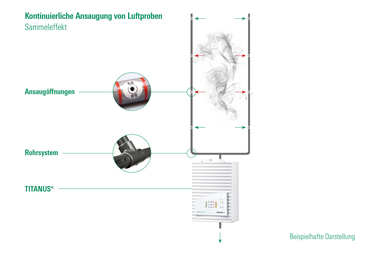

Die Lösung

Der hohe Automatisierungsgrad des Kleinteilelagers und die Lieferverpflichtung sowie Abhängigkeit von den Just-in-Sequence-Prozessen des Automobilherstellers erlauben keine brandbedingte Unterbrechung der Lieferfähigkeit. Daher entschied man sich bei der Imperial Automotive Logistics GmbH für eine hochsensible Brandfrüherkennung mittels Ansaugrauchmeldern vom Typ „Titanus Pro·Sens“, um bereits in der sehr frühen Phase einer möglichen Brandentstehung geringste Rauchpartikel detektieren zu können. Als weitere vorbeugende Maßnahme setzt der Betreiber auf aktiven Schutz: Das Brandvermeidungskonzept mittels Sauerstoffreduzierung vermindert das Risiko einer Brandentstehung sowie -ausbreitung drastisch und baut eine Schutzatmosphäre auf, in der sich dennoch das Personal ohne Einschränkungen bewegen kann. Die Wahl fiel auf das Brandvermeidungssystem „OxyReduct“ von Wagner.

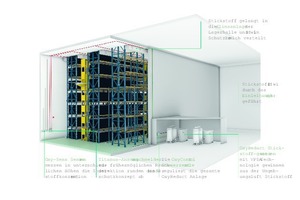

Das Prinzip Sauerstoffreduzierung

Durch Einleiten von Stickstoff wird die Sauerstoffkonzentration im zu schützenden Bereich unter die spezifische Entzündungsgrenze des dort vorherrschenden Materials abgesenkt und dauerhaft gehalten. Der vorhandene Sauerstoff reicht nicht mehr aus, dass sich ein Feuer aufrechterhalten oder ausbreiten kann. Da es faktisch nicht mehr brennen kann, können auch Folgeschäden, die durch Rauch, Ruß oder Löschmittel verursacht werden, ausgeschlossen werden. Der Restsauerstoffgehalt im Schutzraum ist auf < 14,6 Vol.-% gemäß VdS-Richtlinie definiert, unterhalb der Entzündungsgrenze von Polypropylen, dem kritischen Kunststoffmaterial, aus dem die Kleinladungsträger bestehen.

Auch im Notfall geschützt

Die Brandvermeidungsanlage „OxyReduct“ besteht aus drei wesentlichen Komponenten: dem Stickstofferzeuger, der Steuerzentrale „OxyControl“ und den Sauerstoffsensoren „Oxy·Sens“. Die Steuerzentrale überwacht die vorgegebene Sauerstoffkonzentration und sorgt bei Bedarf für Stickstoffzufuhr. Auch die Anzeigen und Alarmierungseinrichtungen sowie die elektrischen Leitungen kontrolliert sie und setzt bei eventuellen Störungen entsprechende Meldungen ab. Bei einem Stromausfall wird sie mittels einer eigenen Notstromversorgung über mindestens 30 h in Betrieb gehalten. Der Sauerstoffsensor misst kontinuierlich den Sauerstoffgehalt der Raumluft in den Schutzbereichen. Acht voneinander unabhängige, hochwertige Sauerstoffsensoren mit einer Messgenauigkeit von ±0,1 % des Messwertes sind dazu im Schutzbereich eingesetzt. Alle Anlagenteile sind redundant vorhanden, so dass beim Ausfall einzelner Komponenten oder bei Wartungsarbeiten der Betrieb weiterhin gesichert ist.

Fazit

Automatisierte Hochregallager stellen besondere Anforderungen an den Brandschutz, um Waren und Menschen zu schützen und die Lieferfähigkeit und Wettbewerbsfähigkeit zu gewährleisten. Denn einen Ausfall kann sich kein Unternehmen leisten. Mit der aktiven Brandvermeidungstechnik „OxyReduct“ hat Wagner eine Lösung geschaffen, die diesen Anforderungen gerecht wird und das Lager vor brandbedingten Betriebs- und Lieferausfällen schützt.

Jetzt Artikel freischalten:

tab DIGITAL

14 Tage kostenlos testen

2,49 € / Woche*

Fachwissen jederzeit und überall.

Greifen Sie auf exklusive PLUS-Artikel und das komplette Online-Archiv zu und lesen Sie tab bequem im E-Paper-Format. Das digitale Abo für alle, die flexibel bleiben möchten.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 E-Paper für mobiles Lesen

- Online-Archivzugang

*129,48 € bei jährlicher Abrechnung inkl. MwSt.

tab KOMBI

4,99 € / Woche*

Das komplette tab-Erlebnis – digital & gedruckt.

Für alle, die Fachinformationen auf allen Kanälen nutzen möchten: Kombinieren Sie Print und Digital, profitieren Sie von unseren Fachforen und präsentieren Sie Ihr eigenes Projekt.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 Print-Ausgaben pro Jahr

- E-Paper für mobiles lesen

- Teilnahme an einem Fachforum

- Online-Archivzugang

- Veröffentlichen eines Projekts

*259,48 € bei jährlicher Zahlung inkl. MwSt. & Versand