Klimatisierung von Hochregallagern

Besonderheiten bei der PlanungHochregallager sind ein zentraler Bestandteil in Logistiksystemen für Produktion und Handel. Während sich bei der Fördertechnik ausgereifte Standards etabliert haben, ist die Klimatisierung von Lagergebäuden noch immer Gegenstand der Diskussion. Unterschiedliche Produkte stellen eben unterschiedliche Mindestanforderungen an ihre Umgebung.

Da der Warenbestand im Lager einen erheblichen Wert darstellt, ist sicherzustellen, dass die Ware durch die Lagerbedingungen keinen Schaden nimmt. Im Einzelfall ist also eine Lösung zu finden, die die Einhaltung klimatischer Mindeststandards mit minimalem Aufwand garantiert. Aufgrund der kompakten Bauweise und der großen inneren Massen sind Hochregallager thermisch sehr träge, so dass sich gegenüber anderen Gebäuden ein reduzierter Aufwand ergibt. Auf ein Luftumwälzsystem und/oder Kühl-/Heizsystem kann aber dennoch selten verzichtet werden, wenn die Lagerbedingungen auch in den Randzonen...

Da der Warenbestand im Lager einen erheblichen Wert darstellt, ist sicherzustellen, dass die Ware durch die Lagerbedingungen keinen Schaden nimmt. Im Einzelfall ist also eine Lösung zu finden, die die Einhaltung klimatischer Mindeststandards mit minimalem Aufwand garantiert. Aufgrund der kompakten Bauweise und der großen inneren Massen sind Hochregallager thermisch sehr träge, so dass sich gegenüber anderen Gebäuden ein reduzierter Aufwand ergibt. Auf ein Luftumwälzsystem und/oder Kühl-/Heizsystem kann aber dennoch selten verzichtet werden, wenn die Lagerbedingungen auch in den Randzonen eingehalten werden sollen. Welche Einflussfaktoren bei der Auslegung von Lüftungssystemen in Hochregallagern zu beachten sind, erörtert dieser Artikel.

Räumliche Situation

Ab einer Höhe von 12 m spricht man dabei von Hochregallagern (HRL – engl. high-bay warehouse). HRL sind häufig direkt einem Produktions- oder Vertriebszentrum angegliedert. Gebäudehöhen zwischen 30 m und 50 m sind üblich, die Kapazitäten reichen von wenigen Tausend Palettenplätzen bis zu mehreren Hunderttausenden. Die Beschickung der oft langgestreckten Gebäude (typisch 80 bis 150 m) erfolgt von einer Kopfseite her, an der sich eine Übergabestation befindet. Die Warenzu- und -abfuhr erfolgt typisch durch eine Kommissionierzone in einem vorgelagerten Flachgebäude. Hier wird der Materialfluss zwischen Produktion, Lager und Abtransport gesteuert (Bild 1).

Innerhalb des Lagers erfolgt der Warentransport durch Regalbediengeräte (RBG), die in Gassen zwischen den Regalen fahren. Da ein RBG nur zwei (bei doppelter Lagertiefe vier) Regalreihen versorgt, werden meist mehrere parallele RBG installiert (Bild 2). Im Kopfbereich des Lagers ist dann ein Quertransport vorhanden, der die Waren auf die einzelnen Gassen verteilt.

Thermische Speichermasse

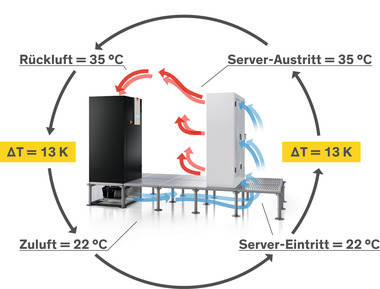

Die thermischen Lasten in einem Lager sind gering, da lediglich die Antriebe der Regalbediengeräte Wärme im Lager abgeben. Aufgrund der kompakten Form und der Größe liegt das A/V-Verhältnis bei 0,07 bis 0,15 m2/m3, so dass auch die Transmission durch die Fassade gering ist.

Die Speichermassen variieren mit der Art der eingelagerten Güter, ebenso mit dem Füllungsgrad des Lagers. Nach eigenen Recherchen kann als Anhaltswert von einer spezifischen Gutmasse von ca. 50 bis 150 kg/m3 bei c = 4 kJ/kgK bezogen auf das Gebäudevolumen ausgegangen werden.

Einen wesentlichen Beitrag zum Wärmehaushalt in HRL liefert der Gutmassenstrom der eingelagerten Paletten. Werden Paletten nicht isotherm eingelagert, geben sie ihre Wärme im Lager ab und produzieren damit einen nicht unerheblichen Wärmestrom. Je weiter das Lager unter die Einlagerungstemperatur abkühlt, desto größer wird proportional auch die Wärmeabgabe, so dass sich ein starker Selbstregeleffekt ergibt.

Als Beispiel wurde ein mittelgroßes Lager von 22 m x 36 m x 115 m = 91 800 m3 berechnet. Berücksichtigt man nur die Transmissionsverluste, dann würde das Lager bei einer Außentemperatur von -10 °C und einer Innentemperatur von 15 °C lediglich um 0,15 K/Tag abkühlen (PTransmission = 92 kW). Bei einer Einlagerfrequenz von 1 Palette/min wird lediglich eine Übertemperatur von ca. 3 K benötigt, um die Transmission zu decken. Im Mittel wird daher die Lagertemperatur nie weit von der Einlagertemperatur abweichen.

Infiltration

Infiltration resultiert aus Undichtigkeiten in den Fassaden oder Dachumrandungen, durch die ungeplant Luft ins Gebäude hinein- und ausströmt. Infiltrierte Luft gelangt mit nahezu Außentemperatur ins Gebäude so dass sich im Winter besonders stabile Kaltluftseen ergeben können und lokal sogar Frost auftreten kann.

Die Infiltration wird bei HRL häufig unterschätzt. Anders als in Wohn- und Verwaltungsgebäuden muss mit wesentlich höheren Druckdifferenzen an der Fassade gerechnet werden. Da horizontale Unterteilungen im Gebäude fehlen, wirkt die Thermik über die gesamte Gebäudehöhe. Bei einer Temperaturdifferenz von 25 K beträgt der thermische Auftrieb ca. 1 Pa/m. Bei einer Gebäudehöhe von 40 m treten im Winter also ± 20 Pa auf, was einer Luftgeschwindigkeit von 5,8 m/s entspricht. Hier pfeift es – im wahrsten Sinne des Wortes – schon allein durch die Thermik durch die Ritzen.

Ungleich stärker als im Wohnungsbau wirkt sich auch der Wind auf die – oft exponiert stehenden – Gebäude aus. Daten aus der Windstatistik des DWD sind bezogen auf eine Höhe von 10 m und müssen auf Firsthöhe des Gebäudes umgerechnet werden nach folgender Formel:

ν1 = ν0 ·

Hier ist ν die Windgeschwindigkeit, h die Höhe und z0 die Rauhigkeitslänge, die für ein freies Gelände mit 0,2 angenommen werden kann. Für die Höhe 50 m steigt die Windgeschwindigkeit um den Faktor 1,4 an, was eine Verdoppelung der Winddrücke zur Folge hat. Im Einzelfall kann es sinnvoll sein, die Windlastverteilung am Gebäude mittels Windkanalstudie oder numerischer Simulation genauer abschätzen zu lassen.

Die DIN EN 15 242 liefert konkrete Berechnungsgrundlagen für die Infiltration. Im obigen Beispiel ergaben sich durch Infiltration Wärmeverluste von 380 kW, was etwa dem Vierfachen der Transmissionsverluste entspricht. Es kann daher im Einzelfall sinnvoll sein, zusätzliche Abdichtungsmaßnahmen (z. B. eine doppelte Dampfsperre) vorzusehen, um die Verluste zu senken.

Feuchte

Ein weiterer Faktor, der bei der Einlagerung auf Paletten zum Tragen kommt, ist die Feuchte. Holz hat hygroskopische Eigenschaften und kann daher Feuchte aus der Umgebungsluft aufnehmen und wieder an diese abgeben. Dabei wird stets ein Zustand angestrebt, bei dem Holz- und Luftfeuchte im Gleichgewicht sind. Das Holzfeuchtediagramm (Bild 3) zeigt den Wassergehalt bezogen auf das trockene Holzgewicht in Abhängigkeit von der relativen Luftfeuchte. Die Feuchteaufnahme ist nur in geringem Maße von der Temperatur abhängig.

Für ein Hochregallager wird das Thema relevant, weil hier sehr große Holzmengen lagern. Als Trockengewicht wird für die Europalette ca. 20 kg angegeben. Im Normalzustand enthält diese 2 kg Wasser. Bei einem mittelgroßen Lager mit 20 000 Paletten bedeutet dies, dass in den Paletten 40 m3 Wasser gebunden sind, von denen ein erheblicher Teil freigesetzt wird, sobald sich die Feuchte ändert.

Wurden die Paletten im Außenbereich bei einer relativen Feuchte von 75 % gelagert, dann steigt der Wassergehalt je Palette auf über 3 kg. Je Palette wird also ca. 1 l Wasser abgegeben, sobald sie bei einer Luftfeuchte von 50 % gelagert wird. Bei einer Einlagerung von 1 Palette/min müssten damit ca. 1400 l Wasser pro Tag verdampft werden. Allein für die Verdunstung würde eine Heizleistung von 38 kW benötigt.

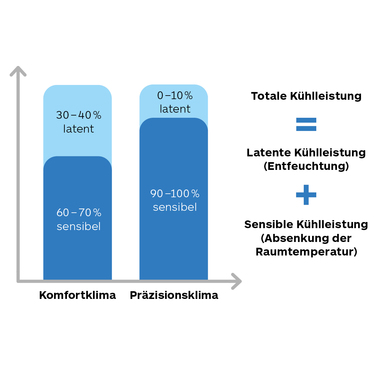

Soll die Feuchte mittels Luft abgeführt werden, so wird bei einer Feuchteabfuhr von 1 g/kg Zuluft ein Frischluftvolumenstrom von 50 000 m3/h benötigt. Dies entspricht im oben angeführten Beispiel einer Luftwechselrate von n = 0,54 h-1. Damit wird aber nur gerade die täglich durch neue Paletten zugeführte Feuchte abtransportiert. Eine Entfeuchtung des Lagers im Winter ist also noch nicht möglich. Bild 4 zeigt, dass bei einer Lagertemperatur von 20 °C und 50 % Luftfeuchte bereits bei einer Oberflächentemperatur von 11 °C Kondensation auftritt.

Das Beispiel eines unbelüfteten Lagers, das von der Forschungsabteilung der caverion im Jahr 2005 untersucht wurde, zeigt, dass die obigen Zahlen nicht unrealistisch sind (siehe Bild 5). Die Fassaden zeigen hier zum Teil erhebliche Korrosionsspuren, im Winter kam es hier zur Eisbildung an der Außenhaut des Gebäudes, was ursächlich auf die oben genannten Effekte zurückgeführt werden konnte. Berechnungen ergeben, dass im Winter ca. 1 bis 2 m3 Wasser pro Tag an den Fassaden auskondensieren konnten.

Umluft oder Zuluft

Für den Sommerfall verhindert eine natürliche Lüftung mit Zuluftöffnungen in der Wand und Abluftöffnungen im Dach zuverlässig einen Wärmestau unter dem Dach (Bild 6). Insbesondere im Zuluftbereich sind die Güter natürlich den Schwankungen der Außenbedingungen ausgesetzt.

Für den Winterfall ist ein Einsatz der natürlichen Lüftung nicht möglich, da in kürzester Zeit Frostschäden auftreten. Hier muss zusätzlich ein Umluftsystem installiert werden, um die Luftumwälzung im Winter sicherzustellen. Es ist sinnvoll, für die Außenluftjalousien erhöhte Dichtigkeitsanforderungen zu stellen, da die Infiltration bei geschlossenen Klappen sehr hoch sein kann.

Unter normalen Bedingungen sind reine Umluftsysteme in Hochregallagern ausreichend, da die Infiltration bereits eine hohe Außenluftrate garantiert. Dennoch kann es sinnvoll sein, einen Außenluftanteil vorzusehen und damit einen Luftüberschuss im Gebäude zu schaffen. Damit wird aus dem ungeplanten Luftwechsel der Infiltration ein geplanter gemacht. Der Hauptvorteil dieser Maßnahme besteht darin, den Einfluss der Verlustvolumenströme auf das Gut kontrollieren zu können. Der Zuluftanteil sollte in der Größenordnung der Infiltrationsrate liegen, um eine effektive Wirkung zu erreichen.

Die Installation einer zentralen Luftversorgung bietet trotz der etwas höheren Investitionskosten klare Vorteile gegenüber rein dezentral arbeitenden Systemen. Zum einen lassen sich die Luftbilanzen und Zuluftbedingungen an der Anlage besser kontrollieren, zum anderen lässt sich eine sehr gute Verteilung der Zuluft im Lager erreichen, die unter allen klimatischen Bedingungen stabile Verhältnisse garantiert.

Einsatz von Lüftungssystemen

Der verfügbare Platz zur Integration von Lüftungskomponenten in Lagern ist meist gering. Der verfügbare Raum wird möglichst vollständig mit Regalen gefüllt, oft bleiben nur wenige Zentimeter Platz zu den Außenwänden. Es bleiben daher nur folgende Freiräume:

In der Kopfzone des Gebäudes, in dem sich der Quertransport befindet, ergibt sich ein ca. 7 bis 10 m langer Bereich, in dem keine Regale stehen und der über die gesamte Gebäudehöhe offen ist. Dieser eignet sich für den Einsatz von vertikal blasenden Induktionssystemen.

Im Deckenbereich befindet sich die Tragstruktur des Daches. Je nach Aufbau können hier frei blasende Systeme eingebaut werden oder Zuluftkanäle untergebracht sein.

Die unterste Regalreihe befindet sich ca. 1 m über dem Erdboden, da unterhalb dieser Höhe Platz für das Schienensystem und die RBG-Mechanik benötigt wird. Unter den Regalen ist häufig Platz für Kanäle oder Heizelemente.

Unkritisch sind Lüftungssysteme, bei denen die Kühlung von oben und eine Heizung von unten erfolgt. Hier sorgt die Schwerkraft dafür, dass die Luft das gesamte Lager vertikal durchströmen kann. Dies bedeutet aber den Einbau eines doppelten Kanalnetzes und damit erhebliche Kosten.

Wird nur ein Kanalnetz unter dem Dach montiert, dann ist der Kühlfall unkritisch, im Heizfall ist die Frage, ob das System in der Lage ist, die Luft entgegen der Schwerkraft umzuwälzen. Zwei Faktoren limitieren dies:

Der Gassenzwischenraum ist bei Palettenlagern ca. 1,6 m breit. Ein Freistrahl, der zwischen den Gassen ausgeblasen wird, verbreitert sich mit ca. 1/6 seiner Lauflänge, so dass er sich nach spätestens 10 m Lauflänge an die Regalreihen anlegt. Hierdurch wird ein Teil des Strahls zwischen die Paletten abgelenkt. Es entsteht eine Bremswirkung, die die weitere Strahlentwicklung behindert. Die erreichbare Eindringtiefe kann experimentell oder mittels numerischer Simulation ermittelt werden.

Die vertikale Eindringtiefe warmer Luftstrahlen hängt stark von der Temperaturdifferenz ab und wird auch durch eine starke Leistungserhöhung der Anlagen nur unwesentlich erhöht. Schon bei einer Temperaturdifferenz von + 4 K liegt die vertikale Eindringtiefe deutlich unter 20 m. Besonders negativ wirkt sich hier die Infiltration aus, da die infiltrierte Luft mit Außentemperatur eindringt. Insbesondere bei hohen Infiltrationsraten bildet sich daher am Lagerboden ein Kaltluftsee, der durch ein Düsensystem von oben nicht mehr aufgelöst werden kann.

Als Fazit kann man ziehen, dass eine Beheizung von oben nur bei sehr niedrigen Lagern zuverlässig funktioniert, bei höheren Gebäuden ist die Installation einer Heizung im Bodenbereich notwendig. Eine deutliche Verbesserung der winterlichen Situation ergibt sich durch Maßnahmen zur Senkung der Infiltrationsraten, etwa die Erhöhung der Luftüberschüsse im Lager.

Optimierungspotentiale

Bei der Auslegung von Lüftungsanlagen und Heizeinrichtungen lässt sich der Anlagenaufwand reduzieren, wenn die räumliche Verteilung der Lasten richtig berücksichtigt wird. So ist unter normalen Bedingungen eine reine Perimeterheizung entlang der Fassadensockel ausreichend. Durch das Erdreich in der Lagermitte werden (mit Ausnahme von Lagern extrem hoher oder tiefer Temperatur) keine relevanten Lasten eingetragen. Es gilt also hauptsächlich, die an der Fassade abfallende Luft möglichst schnell zu erfassen und aufzuheizen. Die Heizung muss natürlich ausreichend sein, um die gesamten Verluste des Lagers abzufangen.

Beim Lüftungssystem haben numerische Untersuchungen der Forschungsabteilung der caverion gezeigt, dass die Durchlüftung im Lager deutlich verbessert werden kann, wenn die Gassen alternierend beschickt werden. Es wird also jeweils eine Gasse von oben nach unten durchströmt, die nächst in umgekehrter Richtung. Dabei wird vorzugsweise die Randgasse stets von oben nach unten durchströmt.

Bei engen Temperaturtoleranzen kann es notwendig sein, im Dachbereich dafür zu sorgen, dass kein Wärmestau entsteht. Eine sehr effiziente Methode ist es hier, entlang der Lagermitte einen Kanal vorzusehen, der auf beiden Seiten mit horizontal ausblasenden Weitwurfdüsen bestückt ist. Hierdurch wird Warmluft im Deckenbereich erfasst und wieder in die Raumströmung einbezogen.

Weicht die Guttemperatur bei der Einlagerung erheblich von der gewünschten Lagertemperatur ab, dann ist eine Vorkonditionierung mittels Kühltunnel sehr empfehlenswert. Aufgrund der großen Auftriebshöhe im Lager kann es durch nicht isotherme Einlagerung zu erheblichen Störungen der Raumströmung kommen, was die Funktion der Luftumwälzung erheblich stören kann. Außerdem ist die Energieabfuhr innerhalb des Lagers energetisch bedeutend uneffizienter, so dass der Verzicht auf eine Vorkonditionierung nur in besonderen Ausnahmefällen einen langfristigen Kostenvorteil bringt.

Fazit

In Hochregallagern wird die thermische Situation durch den Gutmassenstrom, die Transmission an den Fassaden und die Infiltration bestimmt. Zur Einhaltung der Temperaturgrenzen in Randbereichen des Lagers kann auch bei unempfindlichen Gütern ein Lüftungssystem notwendig sein. Hierbei sind Umwälzsysteme in der Regel ausreichend, ein Zuluftanteil kann allerdings helfen, die Temperaturgleichförmigkeit im Lager zu verbessern.

Als Heizung ist in der Regel eine Perimeterheizung am Fassadensockel ausreichend, bei Lagerhöhen über 15 m ist sie notwendig, da die Lüftung hier keine ausreichende Wirkung für die Beheizung hat. Die Luftumwälzung erfolgt in den Gassen vorzugsweise alternierend, so dass sich klare Strömungsverhältnisse ergeben.

Jetzt Artikel freischalten:

tab DIGITAL

14 Tage kostenlos testen

2,49 € / Woche*

Fachwissen jederzeit und überall.

Greifen Sie auf exklusive PLUS-Artikel und das komplette Online-Archiv zu und lesen Sie tab bequem im E-Paper-Format. Das digitale Abo für alle, die flexibel bleiben möchten.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 E-Paper für mobiles Lesen

- Online-Archivzugang

*129,48 € bei jährlicher Abrechnung inkl. MwSt.

tab KOMBI

4,99 € / Woche*

Das komplette tab-Erlebnis – digital & gedruckt.

Für alle, die Fachinformationen auf allen Kanälen nutzen möchten: Kombinieren Sie Print und Digital, profitieren Sie von unseren Fachforen und präsentieren Sie Ihr eigenes Projekt.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 Print-Ausgaben pro Jahr

- E-Paper für mobiles lesen

- Teilnahme an einem Fachforum

- Online-Archivzugang

- Veröffentlichen eines Projekts

*259,48 € bei jährlicher Zahlung inkl. MwSt. & Versand