RLT-Anlagen im industriellen Umfeld

Hinweise zur energetischen Optimierung

Rund 10 % der industriellen Wertschöpfung werden heute in Deutschland für die Energieerzeugung aufgewendet. Die Energiekosten sind damit auf einem Niveau angekommen, auf dem sie den Gewinn nachhaltig schmälern. Der bisher oft sorglose Umgang mit Energie ist auch in der Industrie vielerorts einem Nachdenken über Einsparpotentiale gewichen. RLT-Anlagen gehören dabei immer mit auf den Prüfstand.

Dazu kommt die häufige Fehleinschätzung, dass die Verbrauchsdaten von Heizung und Raumlufttechnik im Vergleich zu den gesamten Produktionskosten...

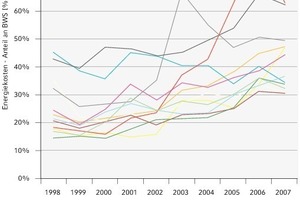

Dazu kommt die häufige Fehleinschätzung, dass die Verbrauchsdaten von Heizung und Raumlufttechnik im Vergleich zu den gesamten Produktionskosten vernachlässigbar seien. Aktuelle Untersuchungen zeigen, dass selbst in energieintensiven Produktionsbetrieben (z. B. Gießereien), ca. 15 bis 20 % des Gesamtenergiebedarfes für Beheizung, Lüftung und Abluftreinigung aufgebracht werden müssen (Bild 1)[A]. Dazu kommen noch andere Hilfsenergien z. B. für Umwälzpumpen im Heizungs- und Kältenetz, Hallenbeleuchtung, Druckluft etc., so dass sich in der Summe ein durchaus relevanter Kostenblock ergibt.

Pauschalaussagen über „die Industrie“ sind immer schwierig, da die Anforderungen vor Ort ebenso vielfältig sind wie die Produkte. Aber selbst in hoch modernen Produktionshallen ist heute noch eine Tendenz festzustellen, eher einfach gestrickte RLT-Anlagen zu verbauen. Obwohl der Einsatz von frequenzgeregelten Ventilatoren praktisch keine Mehrkosten mehr verursacht, werden noch immer Geräte mit einfachen Stufenschaltungen verbaut. Schon mit geringen Maßnahmen lassen sich an solchen Anlagen erhebliche Energieeinsparungen erzielen. Diese müssen natürlich auf den jeweiligen Anlagentyp abgestimmt sein.

Lüftungsanlagen lassen sich in der Industrie grob in vier Kategorien einteilen:

1. Schadstoffbelastete Bereiche (z. B. Gießereien oder Kunststoff-Fertigung), bei denen eine hohe Luftmenge zur Stoffabfuhr benötigt wird,

2. Bereiche mit hohen inneren Wärmelasten zur Kühlung und Belüftung,

3. Niedrig belastete Bereiche (Montage/Kommissionierung) zur Heizung und Kühlung,

4. Verwaltung.

In allen vier Bereichen finden sich Ansätze zur energetischen Optimierung, die Strategie variiert aber aufgrund der unterschiedlichen Anforderungen.

Generelle Hinweise

Erster Schritt einer energetischen Optimierung sollte grundsätzlich ein „Design Review“ sein. Es sollte immer geprüft werden, ob das Lüftungssystem überhaupt noch zur aktuellen Nutzung des Gebäudes passt, oder ob sich die Randbedingungen möglicherweise grundlegend verändert haben. So kann im Einzelfall schon die Wahl des richtigen Luftauslasses die notwendigen Luftmengen um bis zu 75 % reduzieren.

Grundsätzlich haben alle Industriestandorte mit der Problematik zu kämpfen, dass der Blick in die Zukunft stets ungewiss ist. Eine punktgenaue Anpassung der Versorgungstechnik an die momentanen Anforderungen wäre daher mehr als kurzsichtig, da sich schon morgen die Anforderungen komplett ändern können. Umso wichtiger ist es daher, die „Skalierbarkeit“ von Systemen im Auge zu behalten, also der Frage, ob der Energieverbrauch proportional zum Anlagen-„Nutzen“ ansteigt, oder ob die Technik hohe nutzenunabhängige Verbräuche produziert. Gerade Anlage, die über lange Zeit flexibel einsetzbar sein sollen, werden häufig überdimensioniert und werden daher über lange Zeit im Teillastbereich betrieben. Weisen solchen Anlagen hohe Bereitstellungsverluste auf (z. B. Speicherverluste, Netzverluste, konstante Pumpenförderleistung), dann ergibt sich bei Teillast ein sehr geringer Wirkungsgrad. Beispiele hierfür sind:

Einfache Maßnahmen wie z. B. Strangabschaltung in unbenutzten Netzteilen können bei solchen Anlagen erhebliche Einsparungen bewirken.

RLT-Anlagen arbeiten im Teillastbetrieb besonders günstig, da der Energieverbrauch der Luftförderung mit der dritten Potenz zum Volumenstrom ansteigt. Eine Absenkung des Fördervolumenstromes auf 80 % senkt den Stromverbrauch bereits auf 51 %. Eine bedarfsgeregelte Lüftung mit Frequenzumrichter kann gegenüber Anlagen mit festen Drehzahlstufen daher schon bei geringen Absenkungen der Drehzahl sehr wirksame Einsparungen erzielen.

Schadstoffbelastete Bereiche

In Bereichen mit hohem Schadstoffaufkommen (z. B. Gießerei, Kunststoffverarbeitung) sind die notwendigen Frischluftraten und damit die Luftmenge für die RLT-Anlage scheinbar durch die Produktion vorgegeben. Tatsächlich lassen sich gerade in diesen Bereichen die Luftmengen durch eine effiziente Abluft-

erfassung an der Quelle und durch eine geeignete Luftführung im Raum senken.

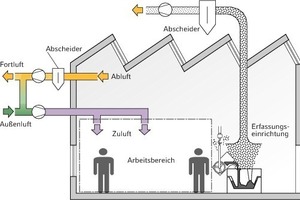

Bild 2 zeigt eine typische Situation. Ein Teil der Zuluft wird zur Luftnachführung für Erfassungseinrichtungen benötigt, der Rest dient zur Verdünnung der Schadstoffe im Raum, so dass die zulässigen Konzentrationen schädlicher Stoffe am Arbeitsplatz eingehalten werden. Hier bieten sich folgende Ansatzpunkte zur energetischen Optimierung:

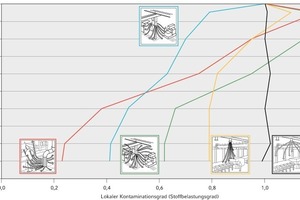

Für die Raumlüftung in belasteten Bereichen sollten grundsätzlich Schichtlüftungssysteme eingesetzt werden, die im Raum eine Verdrängungsströmung erzeugen (Bild 3). Frischluft breitet sich hierbei am Boden bis zu den Wärmequellen aus und führt Schadstoffe zusammen mit der Wärme nach oben ab.

Zur Charakterisierung von Schichtlüftungssystemen wird der Stoffbelastungsgrad verwendet:

Stoffbelastungsgrad

µS = clokal/cAbluft (VDI 2262)

Der Stoffbelastungsgrad setzt die Schadstoffkonzentration in der Aufenthaltszone ins Verhältnis zur mittleren Abluftkonzentration, die sich aus dem Schadstoffstrom und dem Zuluftvolumenstrom ergibt. Bild 4 zeigt gemessene Stoffbelastungsgrade unterschiedlicher Lüftungssysteme. Während bei der Quelllüftung vom Boden ein minimaler Stoff-Belastungsgrad von 0,25 erreicht wird, liegt dieser mit steigernder Ausblashöhe höher, bis er beim Mischlüftungssystem im gesamten Raum annähernd bei 1,0 liegt. Schadstoffe werden also gleichförmig im Raum verteilt und können nur noch durch Verdünnung abgebaut werden.

Wärmerückgewinnung aus belasteter Abluft

Eine Wärmerückgewinnung aus hoch belasteter Abluft ist häufig wünschenswert, scheitert aber nicht selten an der Praxis. Ölige, staubige oder kristallisierende Rückstände in der Abluft lagern sich an Wärmetauschern ab und verstopfen in kurzer Zeit das Abluftsystem. Auch eine nicht unerhebliche Brand- oder Explosionsgefahr kann Gründe liefern, auf eine Wärmerückgewinnung zu verzichten oder diese nach kurzer Laufzeit stillzulegen.

Eine Verbesserung der Erfassungsgrade bietet hier oft einen entscheidenden Ausweg. Durch die kleineren Luftmengen zur Schadstoffabsaugung verbessern sich die Möglichkeiten, die Abluft durch Filterung und/oder Verbrennung zu reinigen. Nach einer solchen Reinigung steht dem Einsatz von Wärmetauschern nichts mehr im Wege. Ein Einbau von Wärmerückgewinnungssystemen hinter dem Förderventilator hat darüber hinaus den Vorteil, dass die Temperaturerhöhung durch den Ventilator mit genutzt werden kann. Bei einigen tausend Pa, die in Entstaubungsanlagen üblich sind, können hier leicht 4 bis 10 K zusätzliche Temperaturdifferenz für die WRG zustande kommen.

Bei hohen Belastungen mit Lösemitteln oder anderen, organischen Substanzen von über 2 g/m³ gelingt es, Abluft in regenerativen Nachverbrennungen mit einem Energieüberschuss zu verbrennen (s.g. autothermer Betrieb). Belastete Abluft kann damit sogar zur innerbetrieblichen Energiequelle werden.

Bereiche mit hohen Wärmelasten

Bei thermisch hoch belasteten Bereichen wie z. B. Kessel- und Maschinenhäusern steht die Wärmeabfuhr im Vordergrund. Auch hier bieten sich Schichtlüftungskonzepte an, da die Temperaturdifferenz über die Gebäudehöhe zur Wärmeabfuhr genutzt werden kann. In vielen Fällen ist eine natürliche Lüftung die kostengünstigste Variante, da sie ohne mechanischen Luftantrieb auskommt.

Für den Winterfall stellt sich allerdings die Problematik, dass die Zuluft nicht ohne Vorheizung in den Raum einströmen darf, da es sonst zu Vereisungen oder extremer Unbehaglichkeit kommt. Ein vollständiges Schließen der Gebäude ist ebenfalls nicht möglich, da dann der Volumenstrom zur Wärmeabfuhr fehlt und es auch im Winter zu Überhitzungen unter dem Hallendach kommt. Im Winter kann daher der Fall auftreten, dass zur Frostfreihaltung eine Leistung benötigt wird, die in der gleichen Größenordnung liegt wie die gesamte Verlustleistung im Gebäude.

Eine energetisch optimale Lösung stellen hier Umluftsysteme dar, die im Winterfall die Wärme im Gebäude verteilen und damit ein Nachheizen von Frischluft vermeiden. Der Einsatz von Wärmerückgewinnungssystemen in der Abluft ist häufig eine schlechtere Variante, da die zusätzlichen Druckverluste des Wärmerückgewinnungssystems den Druckverlust und damit die Förderleistung ganzjährig deutlich erhöhen.

Die Aufenthaltsqualität in rein natürlich belüfteten Gebäuden mit hohen inneren Lasten ist über weite Jahreszeiträume stark eingeschränkt. Im Hochsommer addieren sich zu den ohnehin hohen Außenlufttemperaturen noch die inneren Strahlungsanteile, was zu extremen Bedingungen führen kann. Hier haben sich so genannte Spot-Kühlungen bewährt, die räumlich begrenzte Aufenthaltszonen mit intensiver Kühlung schaffen. Vorteilhaft sind hier überdachte Bereiche, die ggfs. mit Strahlungskühldecken ausgerüstet sind, da diese die Strahlungswärme von der Dachunterseite effizient zurückhalten können und damit eine der Hauptbelastungen von anwesenden Personen fernhalten.

Niedrig belastete Bereiche (Montage/Kommissionierung)

In gering belasteten Zonen hat die Lüftung häufig neben der Frischluftzufuhr die Aufgabe, die Raumtemperaturen in erträglichen Grenzen zu halten. Sofern keine mechanische Kühlung vorgesehen ist, fahren diese Anlagen im Sommerfall mit reiner Außenluft zur Wärmeabfuhr. Über den weitaus größten Zeitraum des Jahres liegen die Außentemperaturen in Mitteleuropa allerdings deutlich unter den zulässigen Einblastemperaturen, so dass die Außenluft erwärmt werden muss. Gängige Praxis ist hierfür ein Umluftbetrieb, bei dem lediglich eine Mindestaußenluftrate eingehalten wird.

Durch einen Betrieb mit reduzierter Drehzahl oder durch reduzierte Laufzeiten der RLT-Anlagen lassen sich in nicht unerheblichem Maß der elektrische Verbrauch und Wartungskosten senken.

Die Hallenheizung mit Zuluft kann eine sehr ungünstige Angelegenheit sein, wie das folgende Rechenbeispiel verdeutlich. Nach einer Auswertung des Umweltcampus Birkenfeld kann die spezifische Förderleistung einer RLT-Anlage in einem ungünstigen Fall bei ca. SFP = 8500 W/(m³/s) liegen (Zu-+Abluft). Wird Umluft aus einer Halle abgesaugt, erwärmt und mit einer Übertemperatur von +7 K wieder eingeblasen, dann wird der Halle eine Heizleistung von

1 m³/h x 1,2 kg/m³ x 1000 J/kg K x 7 K = 8400 W/(m3/s)

zugeführt. Die Heizleistung wird also in diesem – zugegeben ungünstigen – Beispiel vollständig durch den Ventilatorstrom aufgebracht, es handelt sich also gewissermaßen um eine reine Stromheizung. Noch ungünstiger ist hier der Kühlfall, da die Temperaturerhöhung durch die RLT-Anlagen als zusätzliche Kühllast mit abgeführt werden muss. Der Einsatz von Techniken mit geringerem spezifischen Stromverbrauch (z. B. statische Heiz- und Kühlflächen, dezentrale RLT-Anlagen) kann hier wahre Wunder bewirken.

Verwaltung

Obwohl die Verwaltung im engeren Sinne nicht zum Produktionsumfeld zählt, finden sich doch angelagert an eine Produktion in der Regel immer auch Verwaltungsbereiche. Im Folgenden soll nicht näher auf die üblichen Methoden der Energieoptimierung, wie sie auch in anderen Verwaltungsbereichen durchgeführt werden, eingegangen werden. Stichpunktartig zu nennen wären hier lediglich:

Neben diesen allgemeinen Methoden bieten sich im speziellen Fall zahlreiche Methoden zur Wärmenutzung aus Produktionsabwärme.

Erfahrungen aus solchen Wärmenutzungsprojekten zeigen nicht selten ein ernüchterndes Ergebnis. Durch die verbleibende Entfernung von Wärmequelle zur RLT-Anlage sind die Leitungswege und damit auch die Gesamtinvestition häufig höher als erwartet. Liegt die Wärme nicht zur richtigen Zeit oder mit dem richtigen Temperaturniveau an, dann müssen die Differenzen durch eine konventionelle Nachheizung ausgeglichen werden. Die Rentabilität des Projektes sinkt damit weiter erheblich, so dass unter dem Strich häufig kein wirtschaftliches Ergebnis mehr nachzuweisen ist.

Eine Wärme- oder Kältenutzung aus Produktionsrückläufen macht meist nur Sinn, wenn standortweite Nahwärme- und -kältenetze installiert sind, in die Wärme und Kälte zeitversetzt ein- und ausgespeist werden kann. Zur Stabilisierung der Systeme sind entsprechende Speicher notwendig, die den Versatz puffern können.

Fazit

RLT-Anlagen in der Industrie bieten ein hohes Potential zur energetischen Optimierung. Eine punktgenaue Auslegung verbietet sich allerdings wegen der stark wechselnden Produktionsanforderungen. Wichtig sind daher Anlagen, die über ein gutes Teillastverhalten verfügen.

Anlagen, die primär der Schadstoffabfuhr dienen, können mit erheblich kleineren Luftmengen gefahren werden, wenn zum einen der Erfassungsgrad an der Quelle erhöht wird und zum andern ein Schichtlüftungssystem eingesetzt wird.

Anlagen, die hauptsächlich der Wärmeabfuhr dienen, stehen im Sommerfall in direkter Konkurrenz zu natürlichen Lüftungssystemen. Im Winterfall können einfache Umluftsysteme dennoch die wirtschaftlichste Lösung sein, da zum einen die Produktionsabwärme zur Raumheizung genutzt werden kann, zum anderen die Anlagendruckverluste durch das Weglassen von WRG-Systemen gering gehalten werden können.

In niedrig belasteten Bereichen kann durch Berücksichtigung der oft hohen Infiltrationsraten eine erhebliche Senkung der Volumenströme und Laufzeiten erreicht werden. Eine Bedarfsregelung über Luftqualitätsfühler bietet hier die besten Voraussetzungen.

Für Verwaltungsbereiche können neben den üblichen Methoden der energetischen Optimierung auch Konzepte der Abwärme- und Kältenutzung aus der Produktion angewendet werden.

Auf lange Sicht wirtschaftlich sind solche Projekte allerdings nur, wenn ein flexibles Nahverbundnetz existiert, über das die zeitlichen und räumlichen Abstände zwischen Angebot und Nachfrage an Wärme und Kälte überbrückt werden können.

Anmerkung

[A] Diese Angabe stammt aus der Analyse eines namhaften deutschen Sanitärherstellers, die durch das Forschungslabor der YIT im Jahr 2010 durchgeführt wurde. Sie beinhaltet den Energieverbrauch von Lüftungsanlagen in Produktionsbereichen, Versand und Verwaltung. Literatur

[1] Frontier Economics/EWI: energiekosten-deutschland-entwicklung-ursachen-internationaler-vergleich-langfassung.pdf, August 2010[2] Christoph Kaup, Energieeffizienz von RLT-Geräten, TGA Fachplaner 3/2010

Jetzt Artikel freischalten:

tab DIGITAL

14 Tage kostenlos testen

2,49 € / Woche*

Fachwissen jederzeit und überall.

Greifen Sie auf exklusive PLUS-Artikel und das komplette Online-Archiv zu und lesen Sie tab bequem im E-Paper-Format. Das digitale Abo für alle, die flexibel bleiben möchten.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 E-Paper für mobiles Lesen

- Online-Archivzugang

*129,48 € bei jährlicher Abrechnung inkl. MwSt.

tab KOMBI

4,99 € / Woche*

Das komplette tab-Erlebnis – digital & gedruckt.

Für alle, die Fachinformationen auf allen Kanälen nutzen möchten: Kombinieren Sie Print und Digital, profitieren Sie von unseren Fachforen und präsentieren Sie Ihr eigenes Projekt.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 Print-Ausgaben pro Jahr

- E-Paper für mobiles lesen

- Teilnahme an einem Fachforum

- Online-Archivzugang

- Veröffentlichen eines Projekts

*259,48 € bei jährlicher Zahlung inkl. MwSt. & Versand