Erfolgreiche Energiepartnerschaft

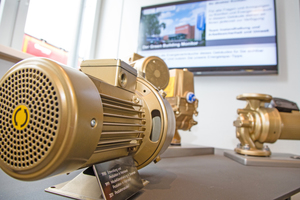

Nachhaltig Energie sparen im Pumpenwerk WahlstedtDer dänische Pumpenhersteller Grundfos fertigt in seinem Werk in Wahlstedt in Schleswig-Holstein große Umwälzpumpen für die Heizungs-, Lüftungs- und Klimatechnik sowie Druckerhöhungsanlagen für die Wasserversorgung. Das über 50 Jahre alte Werk wurde in den letzten Jahren schrittweise energetisch saniert und nach dem Standard ISO 50001 für ein vorbildliches und systematisches Energiemanagement zertifiziert. Um die hohe Energieeffizienz des Werks zu halten und weitere Einsparpotentiale zu analysieren und auszuschöpfen, arbeitet der Pumpenhersteller mit Siemens in einer Energiepartnerschaft zusammen.

Dänische Pumpen aus Schleswig-Holstein

Grundfos fertigt in seinem Werk in Wahlstedt große Umwälzpumpen für die Heizungs-, Lüftungs- und Klimatechnik sowie Druckerhöhungsanlagen für die Wasserversorgung. Das 1960 gegründete Werk in Schleswig-Holstein ist in den letzten Jahrzehnten kontinuierlich gewachsen und beschäftigt heute 650 Mitarbeiter. Die Produktionshallen bestehen aus 16 Bauabschnitten: der älteste Teil stammt aus den 1960er Jahren, der neueste von 1992. Um die Konzernvorgaben zu Nachhaltigkeit und Energieeffizienz zu erfüllen – beispielsweise darf sich der jährliche CO2-Ausstoß in...

Dänische Pumpen aus Schleswig-Holstein

Grundfos fertigt in seinem Werk in Wahlstedt große Umwälzpumpen für die Heizungs-, Lüftungs- und Klimatechnik sowie Druckerhöhungsanlagen für die Wasserversorgung. Das 1960 gegründete Werk in Schleswig-Holstein ist in den letzten Jahrzehnten kontinuierlich gewachsen und beschäftigt heute 650 Mitarbeiter. Die Produktionshallen bestehen aus 16 Bauabschnitten: der älteste Teil stammt aus den 1960er Jahren, der neueste von 1992. Um die Konzernvorgaben zu Nachhaltigkeit und Energieeffizienz zu erfüllen – beispielsweise darf sich der jährliche CO2-Ausstoß in den Grundfos-Werken seit dem Jahr 2008 nicht erhöhen –, sollte das Werk energetisch saniert werden. Das Ziel des Energieteams von Grundfos mit Mitarbeitern aus den Bereichen Umwelt- und Arbeitssicherheit sowie der Instandhaltung war es außerdem, als erstes Grundfos-Werk nach der Norm ISO 50001 für ein vorbildliches und systematisches Energiemanagement zertifiziert zu werden und diesen Standard aufrechtzuerhalten.

Energetische Sanierung nach Plan

Im Jahr 2007 haben das Energieteam und ein Energieberater das Pumpenwerk ausführlich analysiert und daraus ein Konzept für die energetische Sanierung entwickelt. „Wir haben uns einzelne Bauabschnitte angeschaut, die Dringlichkeit der Sanierung bewertet und einen zeitlichen Ablauf der Baumaßnahmen definiert“, erklärt Matthias Wiese, Leiter Instandhaltung. Die größeren Maßnahmen, die anschließend umgesetzt wurden, waren die Erneuerung des Heizwerks und der Kesselanlage, der Einbau von zwei BHKW, zur Abdeckung der Grundlast, und eines intelligenten Beleuchtungssystems in Abhängigkeit vom Tageslicht.

Bei der Modernisierung des Heizwerks ist Grundfos komplett auf Erdgas umgestiegen. „Früher hatten wir sogar einen eigenen Wald, der uns Holz für die Befeuerung geliefert hat“, erinnert sich Matthias Wiese. Die zum Heizwerk gehörende Kesselanlage wurde im Jahr 2008 komplett erneuert und hat nun nur noch 3 MW Leistung – im Vergleich zu 8,5 MW der alten Kesselanlage.

Zur Versorgung der Grundlast hat Grundfos in den Jahren 2012 und 2014 jeweils ein BHKW eingebaut. Für den Pumpenhersteller hat sich die Investition bereits nach zwei Jahren durch die Einsparungen refinanziert. Die Wärme der BHKW wird zur Erwärmung des Werks und des benachbarten Tagungshotels „Waldhof“ genutzt.

Die komplette Beleuchtung des Werks wurde nach und nach auf sogenannte T5-Röhren umgestellt. Außerdem wurden eine Wetterstation auf dem Dach und Helligkeitssensoren in der Halle angebracht. Ergänzend dazu wurde die Hallendecke gereinigt und neu gestrichen, was für eine noch bessere Reflexion des Tageslichts sorgt. Die Leuchten können nun nach verschiedenen Szenarien programmiert werden, so dass das Tageslicht optimal ausgenutzt und die Produktionshallen immer gleichbleibend hell und energieeffizient beleuchtet wird.

Darüber hinaus hat Grundfos u. a. die Heizung der Produktionshallen auf energiesparende Deckenstrahlplatten umgestellt und das Druckluftsystem inklusive der Verrohrung erneuert, was zu einem geringeren Leistungsverlust führt.

Zertifizierte Erfolge langfristig halten

Aufgrund der umgesetzten Maßnahmen ist der Betrieb seit dem Jahr 2012 nach ISO 50001 zertifiziert. Die Zertifizierung ist aber nur der Anstoß, um weiterhin kontinuierlich Energie zu sparen. „Die Zertifizierung nach ISO 50001 ist relativ leicht zu bekommen, weil große Maßnahmen, wie eine neue Kesselanlage, schnell gute Ergebnisse liefern“, sagt Matthias Wiese. „Aber es ist schwer, von Jahr zu Jahr besser zu werden, um den Standard zu halten.“

Um die Erfolge der energetischen Sanierung transparent zu machen und um weitere Potentiale aufzudecken und auszuschöpfen, hat sich Grundfos deshalb für eine Energiepartnerschaft mit Siemens entschieden, die eine langfristige Beratung und Zusammenarbeit beinhaltet. Nach ausführlichen Analysen und Workshops, den sogenannten Energierunden, entschieden sich die Partner für eine Umsetzung des Energiedatenmanagements mit dem „Advantage Navigator“ und der Installation von „Green Building-Monitoren“ (GBM) ab dem Jahr 2014.

Energiemonitoring im Viertelstundentakt

Mit dem „Advantage Navigator“ laufen die Verbrauchsdaten von über 100 Strom-, Gas- und Wasserverbrauchern des Werks zusammen und werden zu aussagefähigen Berichten über Energieverbrauch, Kosten und Emissionen verarbeitet. Das Energiemanagement mit dem „Advantage Navigator“ unterstützt den Pumpenhersteller dabei, den Ist- und Sollzustand von Heizungs-, Lüftungs- und Klimaanlagen und allen weiteren Energieverbrauchern – wie technische Maschinen in der Fertigung – in Echtzeit auszuwerten, Energiesparerfolge zu dokumentieren und weiteres Optimierungspotential zu veranschaulichen.

„Ich kann unseren aktuellen Energieverbrauch sehen und detailliert – etwa nur nach Gas- oder Wasserverbrauch oder pro Fertigungsstraße – auswerten. Und das auf eine Viertelstunde genau“, erklärt Matthias Wiese. „Das erlaubt es mir, schnell zu handeln, wenn z. B. aufgrund eines Defekts oder einer falschen Einstellung eine Maschine zu viel Energie verbraucht.“

Energieingenieure von Siemens unterstützen das Team der Instandhaltung von Grundfos bei der Auswertung der Daten. In den Energierunden werden dann aus den Ergebnissen abgeleitete Maßnahmen erarbeitet, um die Energieeffizienz des Pumpenwerks weiter zu steigern. Diese können non-investive Maßnahmen wie Einstellungsänderungen bei der Heizungs-, Lüftungs- oder Klimatechnik sein oder die Empfehlung, in zukunftsweisende Technik zu investieren. „Der ,Advantage Navigator‘ unterstützt uns langfristig dabei, die Anforderungen der ISO 50001 an ein systematisches Energiemanagement zu erfüllen. Darauf legen wir und unsere Muttergesellschaft in Dänemark großen Wert“, sagt Matthias Wiese.

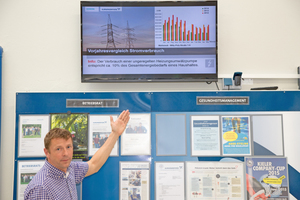

Um die Erfolge des Energiesparens auch für Mitarbeiter und die jährlich über 1.000 Besucher im Werk transparent zu machen, nutzt Grundfos seit Herbst 2014 die „Green Building-Monitore“ (GBM) von Siemens. Einer der Monitore hängt im Eingangsbereich des Werks, einer in der Fertigung und zwei in der Kantine. Das Team des sogenannten Advantage Operations Center (AOC) in Frankfurt unterstützt Grundfos bei der Bespielung der Monitore. Dazu werden die Daten des „Advantage Navigators“ zu allgemein verständlichen Grafiken aufbereitet und tagesaktuell auf den GBM veröffentlicht.

„Unsere Mitarbeiter begleiten uns bei der Sanierung unseres Werks und bringen selbst Vorschläge ein, wie und wo wir Energie sparen können. Mit dem GBM machen wir unsere Erfolge für alle sichtbar. Wir bekommen darauf ein gutes Feedback, was uns immer weiter anspornt“, freut sich Matthias Wiese.

Energie sparen bei hoher Auslastung

Durch die baulichen Sanierungsschritte und die Begleitung durch das Energiemanagement von Siemens spart Grundfos im Vergleich zum Jahr 2008 jährlich rund 0,5 Mio. € an Energiekosten. Damit erfüllt das Pumpenwerk in Wahlstedt auch die Vorgaben des Mutterkonzerns.

„Wir haben es geschafft, unseren Energiebedarf in den letzten Jahren deutlich zu senken – und das, obwohl wir die Produktion sogar ausgebaut haben und bei voller Auslastung im Dreischichtbetrieb arbeiten“, bilanziert Matthias Wiese. „Wir zählen heute zu einem der energieeffizientesten der 14 Grundfos-Werke weltweit. Das macht uns sehr stolz. Energie zu sparen ist bei Grundfos nämlich nicht nur eine Vorgabe, sondern eben auch ein echtes Herzblutthema“, so Matthias Wiese.

Jetzt Artikel freischalten:

tab DIGITAL

14 Tage kostenlos testen

2,49 € / Woche*

Fachwissen jederzeit und überall.

Greifen Sie auf exklusive PLUS-Artikel und das komplette Online-Archiv zu und lesen Sie tab bequem im E-Paper-Format. Das digitale Abo für alle, die flexibel bleiben möchten.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 E-Paper für mobiles Lesen

- Online-Archivzugang

*129,48 € bei jährlicher Abrechnung inkl. MwSt.

tab KOMBI

4,99 € / Woche*

Das komplette tab-Erlebnis – digital & gedruckt.

Für alle, die Fachinformationen auf allen Kanälen nutzen möchten: Kombinieren Sie Print und Digital, profitieren Sie von unseren Fachforen und präsentieren Sie Ihr eigenes Projekt.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 Print-Ausgaben pro Jahr

- E-Paper für mobiles lesen

- Teilnahme an einem Fachforum

- Online-Archivzugang

- Veröffentlichen eines Projekts

*259,48 € bei jährlicher Zahlung inkl. MwSt. & Versand