Die ETA-Fabrik in Darmstadt

Vernetzung von Produktion, Architektur und TGADie Vernetzung aller Energieströme in einem Produktionsgebäude stellt einen neuen wissenschaftlichen Ansatz für Industriebauten dar. Ziel ist es, die Energieeffizienz von Produktionsprozessen und Industriebauten zu verbessern. In der ETA-Modellfabrik der TU Darmstadt wird diese Theorie mitten auf dem Campus zur Realität.

Von der Idee zur Realisierung

Der Ursprung des Projekts geht auf die Energieeffizienzforschung an Werkzeugmaschinen zurück und den dort erzielten Einsparungen von rund 50 % bei einzelnen Maschinen. Dies führte wiederum zu Fragestellungen, welche Einsparungen mit ganzen Produktionsketten erzielt werden könnten, oder noch weiter gedacht, wie können die Einsparungen in einer Verzahnung von Produktionsketten und Produktionsgebäuden weiter gesteigert werden. Damit war die Idee der ETA-Fabrik geboren. Bereits in einer sehr frühen Konzeptphase wurde der Projektträger Jülich (PTJ) in das entstehende Forschungsvorhaben mit einbezogen. Durch die Beteiligung verschiedener Partner aus Industrie und Wissenschaft war damit im Januar 2011 ein Konsortium aus 13 Projektpartnern entstanden.

Es dauerte dann noch bis Mai 2013, bis aus der Idee eine konkrete Planung wurde. Doch dafür wurde in dieser Phase das System Produktionsfabrik von Anfang an als Ganzes gedacht, um zusätzliche Einsparpotentiale zu identifizieren und im Projekt zu nutzen. Primäres Ziel für alle Projektpartner war es dabei, auch jede Untereinheit (z.B. eine Produktionsmaschine, das Heizungssystem, das Kühlsystem) für sich zu optimieren.

So wurde das Gebäude in einem integralen Planungsprozess bis hin zum finalen Planungsstand fortentwickelt. So gelang es, Produktionsprozess, Gebäudetechnik, Speichertechnologie sowie das Gebäude selbst zu einer komplexen energieeffizienten Einheit zu verschmelzen. An diesem Prozess wirkten die beteiligten Gewerke – Architektur, Tragwerksplanung, Technische Gebäudeausrüstung, Gebäudehülle sowie die beteiligten Industriepartner – von der Entwurfsphase in enger Abstimmung mit. Im gesamten Planungsprozess bis Leistungsphase 8 bzw. 9 wurde die Planung zwischen den Partnern dann auch in den weiteren Schritten so koordiniert und kontinuierlich aufeinander abgestimmt, dass ein optimiertes Resultat – die energieeffiziente Fabrik der Zukunft – erreicht werden konnte. Der interdisziplinäre Planungsprozess selbst war damit Teil des Projektes und damit des Gebäudeansatzes mit dem Ziel Energieeffizienz und Nachhaltigkeit miteinander zu verknüpfen.

Prognose: 40 % Einsparung

Der Industriebau der ETA-Modellfabrik auf dem Campus Lichtwiese wurde nach 1 1/2 Jahren im März 2016 fertiggestellt und wurde auf dem Campus der TU Darmstadt eingeweiht. Es war eine Vielzahl an Forschungspartnern aus Wissenschaft und Industrie am Projekt beteiligt. Sie wollten die Energieeffizienz von Produktionsprozessen und Gebäudehülle durch die Vernetzung von Energieströmen deutlich verbessern. Zudem sollen die Forschungsergebnisse im weiteren Verlauf die Industrie unterstützen: Als Wissensschatz und in Form von Werkzeugen für den ingenieurwissenschaftlichen Nachwuchs, um später Effizienzpotentiale in Fertigungsunternehmen zu erschließen sowie zukunftsfähige Konzepte für den Industriebau zu entwickeln.

Durch die Interaktion sämtlicher im Gebäude fließender Energieströme und die Integration der Gebäudehülle in das energetische System können bisher unerschlossene Einsparpotentiale gehoben werden. Die Planer des Gebäudes prognostizieren eine Gesamtenergieeinsparung von rund 40 % gegenüber einem Standardindustriebau.

Vernetzung von Produktion und Gebäude

Das interdisziplinäre Forschungsprojekt – es vereint acht eigenständige, aber vernetzte Teilprojekte – untersucht die Energieflüsse aus Gebäudebetrieb, Gebäudetechnik, Produktion sowie Gebäudehülle und integriert sie in einem Steuerungssystem. Damit sollen bislang nicht genutzte Einsparpotentiale in der industriellen Fertigungskette sichtbar werden.

Gebäudekonzept und Architektur

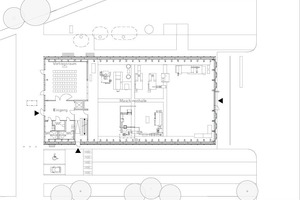

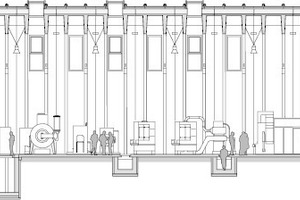

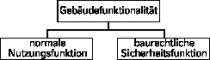

Der in Nord-Süd-Richtung linear ausgerichtete Baukörper mit einer Länge von 40 m und einer Breite von 20 m wird von einer einheitlichen, im Dach- und Wandbereich identischen Hüllkonstruktion aus Betonfertigteilen umschlossen. Die beiden Gebäudestirnseiten sind jeweils als Ganzglasfassaden konzipiert. Die Erschließung erfolgt im nördlichen Teil des 11 m hohen Gebäudes, das einen dreigeschossigen Bürobereich mit Besprechungsräumen, einen großen Vortragsraum, eine Küche, Sanitäranlagen, einen Technikraum und Lagerräume beherbergt. Im südlichen Gebäudeteil befindet sich der 550 m2 große Hallenbereich.

Um die Fertigung vor Ort realitätsnah zu gestalten, werden in der Produktionshalle Bauteile für die metallverarbeitende Industrie hergestellt. Dazu sind drei Zerspanungsprozesse, zwei Reinigungsprozesse und ein Wärmebehandlungsprozess für Fertigungsmaschinen und -verfahren mit einer hohen Relevanz, wie sie in Fabriken üblich sind, vertreten, um die Fertigung praxisnah nachzugestalten.

Die beteiligten Experten erforschen dann vor Ort Möglichkeiten, den Produktionsprozess energetisch zu optimieren. So wird u.a. die überschüssige Wärme einer Produktionsmaschine anderen Prozessen in der Produktionskette zur Verfügung gestellt und kann deren Energiebedarf dadurch minimieren. Die Energieflüsse aus Produktionsprozessen, Gebäudebetrieb und Gebäudetechnik sind letztlich so miteinander vernetzt, dass sich alle Elemente des Systems energetisch ergänzen.

Gebäudehülle und TGA

Die Gebäudehülle ist ein fester Teil des Systems Modellfabrik. Um die Hülle optimal in das energetische Konzept einbinden zu können, wurden neue Betonelemente für das Gebäude entwickelt. Die hierfür verwendeten, thermisch aktivierbaren Stahlbetonfertigteile vereinen die Funktionen des Tragens und Hüllens und stellen gleichzeitig eine Schalung für den neu entwickelten, zementgebundenen, mineralisierten Schaum dar. Dieser wurde werkseitig mit einer Rohdichte von nur 180 kg/m³ bei einer Wärmeleitfähigkeit von 0,06 W/mK aufgebracht. Den äußeren Abschluss der Hüllkonstruktion bilden 5 cm starke hinterlüftete und aktivierte Fassaden- und Dachplatten aus mikrobewehrtem, ultrahochfestem Beton (mrUHPC). Innen wie außen oberflächennah installierte Kapillarrohrmatten sorgen für eine thermische Bauteilaktivierung: Die Hülle kann Wärme und Kälte aufnehmen sowie abgeben und somit effektiv in den Energiekreislauf von Gebäudetechnik und Prozesskette integriert werden. Durch die Verwendung von beinahe ausschließlich zementösen Baustoffen können die Schichten am Ende des Gebäudelebenszykluses einfach getrennt und aufgrund ihres mineralischen Charakters anschließend der Wiederverwertung zugeführt werden.

Als weitere Besonderheit wurde die Decke des Seminarraums als Hypokaustendecke ausgebildet. In diesem Deckensystem werden die Hohlräume von Hohlkammerdecken zur Luftführung genutzt und die Luft über Bohrungen in den Seminarraum eingeblasen. Das Luftkanalnetz ist so vollständig in die Konstruktionshöhe der Decke integriert; Tragwerk und Lüftungssystem werden zu einer Einheit.

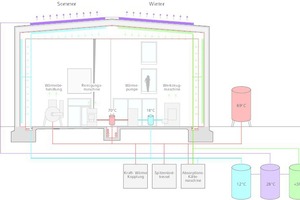

Im Fokus der gebäudetechnischen Anlagen liegen insbesondere die Systeme zur thermischen Vernetzung der Produktionsmaschinen, der Versorgungstechnik und des Gebäudes. Hierdurch werden die Maschinen als Teil des thermischen Gebäudesystems begriffen sowie die Gebäudetechnik als „Maschine um die (Produktions-)Maschinen“. Diese Betrachtungsweise ermöglicht einerseits die Rückgewinnung bisher ungenutzter Verlustwärme sowie eine effiziente Abfuhr von Wärmeüberschüssen aus dem Gebäude. Andererseits werden Kosten, die durch Abwärme entstehen transparent und können somit minimiert werden. Gleichzeitig konnte ein skalierbares und für sich verändernde Produktionsanforderungen flexibles System entwickelt werden.

Für die Wärmeversorgung stehen zwei BHKW, ein „Vitobloc EM 6/15“ und ein „Vitobloc EM 0/20“, sowie ein Gas-Brennwertgerät „Vitodens 200-W“(Fabrikat Viessmann) zur Verfügung. Der von den BHKW erzeugte Strom wird im Gebäude verwendet. Eine Wärmepumpe „Vitocal 350“ergänzt das System, für die Kälteerzeugung wurde eine Scherdel-Absorptionskältemaschine eingebaut. Bei den im Gebäude eingesetzten Pumpen kam vorwiegend der Typ „Magna 3“ von Grundfos zum Einsatz.

Technisch bilden drei wasserbasierte thermohydraulische Rohrleitungssysteme die Grundstruktur zum Ausschöpfen der Effizienzpotentiale. Zur Verfügung stehen drei Temperaturniveaus:

Die passive Kühlung der Halle ist über außenliegende Kapillarrohrmatten möglich. Die Kühlung kann über eine Verdunstungskühlung ergänzt werden, indem gesammeltes Regenwasser aus der dem Gebäude zugeordneten Zisterne auf dem Dach versprüht wird.

Die Energiespeicherung erfolgt in außerhalb des Gebäudes sowohl überirdisch als auch unterirdisch errichteten Speicherbehältern. Hierfür stehen

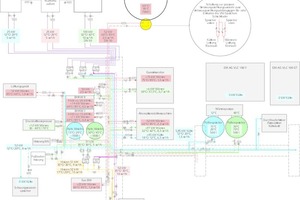

Die bedarfsabhängig optimale Betriebsweise des Gesamtsystems wird mit ca. 100 Feldgeräten (Pumpen, Ventilen, Großgeräten) der gebäudetechnischen Anlagen sowie einer auf ca. 600 Datenpunkten basierenden Gebäudeleittechnik (GLT) realisiert. Hierbei werden zukünftig nicht nur konventionelle, statische Regelungsstrategien angewendet, sondern auch prädiktive Verfahren unter Einbeziehung zukünftiger Prognosedaten (Produktionsprogramm, Wetter etc.) sowie Simulationsdaten.

Auch das elektrische Anlagensystem wurde energetisch optimiert. Hierdurch konnte die Anschlussleistung des Gesamtgebäudes schlank umgesetzt werden. Dies ermöglicht der Einsatz eines im Forschungsprojekt weiterentwickelten kinetischen Energiespeichers, welcher Lastspitzen glättet und zukünftig darauf vorbereitet wird, Netzdienstleistungen wie Blindleistungskompensation zu übernehmen. Ein System aus tageslichtabhängig gesteuerten LED-Leuchten mit einer Lichtausbeute von über 100 Lumen/W und durchgängiger Dimmbarkeit sorgt für eine optimale Tageslichtausnutzung. Durch Helligkeitssensoren wird erreicht, dass jeweils nur das notwendige Kunstlicht für die Beleuchtung bereitgestellt wird.

Fassaden als System-Bestandteile

Die nach Süden orientierte Halle erhielt eine Elementfassade mit integrierter Toranlage und vorgelagerter Anlieferzone. Mit „Okasolar F“ kam an der vollverglasten Südfassade ein richtungsselektives Tageslichtsystem zum Einsatz. Speziell geformte, feststehende Lamellen im Scheibenzwischenraum lenken das Tageslicht zur Decke, von dort wird es reflektiert und der Innenraum indirekt belichtet. So wird das Tageslicht weit ins Gebäude hineingeleitet und genutzt. Das System bietet nahezu 60 % Durchsichtigkeit und einen hohen Wärmeschutz. Im unteren bodennahen Fassadenbereich wird der Sonnenschutz von parametrischen Glaselementen (Fabrikat Schüco) übernommen. Hierbei dienen geometrisch auskragende, mit Siebdruck belegte Glasteilflächen, deren Neigung nach den Parametern des standortspezifischen Sonnenverlaufs im Jahresrhythmus festgelegt wurde, der Verschattung des Innenraumes. Das nach außen gekippte Mittelfeld wurde mit Klarglas belegt und ermöglicht aufgrund seiner Schrägstellung Sichtbezüge nach innen und eine Entspiegelung des Glases.

An Ost- und Westfassade sorgt ein transluzentes Kapillarsystem für eine gleichmäßige, diffuse Lichtstreuung in den Raum. Das System „Okalux+“ integriert Kapillarplatten zwischen zwei Isolierglasscheiben, die eine hohe Lichttransmission und guten Sonnenschutz gewährleisten. Die Kapillarröhrchen im Scheibenzwischenraum wirken als kleine Luftpolster und reduzieren Konvektion sowie Wärmestrahlung, so erreicht das Fassadensystem einen Ug-Wert von 0,9 W/m2K. Nach Norden, im Bereich der Büros, konfiguriert sich die Fassade als Structural-Glazing-Konstruktion. Hier kam an den nicht transparenten Flächen „Okalux HPI“ zum Einsatz. Das Hochleistungs-Isolierglasmodul ermöglicht den auf der Nordseite notwendigen Wärmeschutz. Aufgrund einer im Scheibenzwischenraum integrierten Vakuumisoliereinheit glänzt das System mit einem Ug-Wert von 0,23 W/m2K.

Energiecontrolling und Monitoring

Die Informations- und Kommunikationstechnik ermöglicht es, alle Anlageninformationen in einem gemeinsamen Server-Cluster zusammenzuführen. Dabei kommen neben zahlreichen Kommunikations-Bus-Standards wie ProfiBus, M-Bus, Modbus oder DALI insbesondere das sich im Industrie-4.0-Umfeld zunehmend etablierte Kommunikationsprotokoll „OPC-UA“ zum Einsatz.

Um die verschiedenen Einflüsse von Optimierungsmaßnahmen am energetischen System noch besser bewerten zu können, können mittels physikalischer Modelle von Gebäude, TGA, Maschinen und Komponenten an einem digitalen energetischen Abbild der ETA-Fabrik detaillierte Simulationen durchgeführt und ausgewertet werden.

Auf Basis der durch Monitoring und Simulation ermittelten Datenbasis können sowohl automatisch, softwaregestützt, als auch manuell, händisch, Optimierungen abgeleitet und deren Vorteile im Vergleich überprüft werden. Lastmanagement-Algorithmen können kurzweilige Prozesse verschieben, so dass Lastspitzen vermieden werden. Zeitgleich sorgt die Gebäudeautomation auf Basis der vorhandenen Daten dafür, dass Lüftung, Druckluft, Kühl- und Heizsysteme möglichst bedarfsorientiert aktiviert und somit Leerlaufverluste reduziert werden. Lautet die Prognose, dass eine Einsparung von 40 % erzielt wird, liegen die Erwartungen jedoch noch höher.

Fazit

Um die technischen Raffinessen des Gebäudes in allen Details zu erkennen, kann ein Besuch vor Ort empfohlen werden. Denn das Wichtigste, was sich die am Projekt beteiligten Fakultäten der TU Darmstadt vorgenommen haben, ist das weitere Lernen während der Projektlaufzeit. Dafür bietet die ETA-Modellfabrik eine Fülle an Möglichkeiten.

Jetzt Artikel freischalten:

tab DIGITAL

14 Tage kostenlos testen

2,49 € / Woche*

Fachwissen jederzeit und überall.

Greifen Sie auf exklusive PLUS-Artikel und das komplette Online-Archiv zu und lesen Sie tab bequem im E-Paper-Format. Das digitale Abo für alle, die flexibel bleiben möchten.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 E-Paper für mobiles Lesen

- Online-Archivzugang

*129,48 € bei jährlicher Abrechnung inkl. MwSt.

tab KOMBI

4,99 € / Woche*

Das komplette tab-Erlebnis – digital & gedruckt.

Für alle, die Fachinformationen auf allen Kanälen nutzen möchten: Kombinieren Sie Print und Digital, profitieren Sie von unseren Fachforen und präsentieren Sie Ihr eigenes Projekt.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 Print-Ausgaben pro Jahr

- E-Paper für mobiles lesen

- Teilnahme an einem Fachforum

- Online-Archivzugang

- Veröffentlichen eines Projekts

*259,48 € bei jährlicher Zahlung inkl. MwSt. & Versand