Die „Green Factory Allgäu“

Die Müller Produktions GmbH in Ungerhausen bei Memmingen hat die nach eigenen Angaben weltweit erste energieautarke Produktions- und Ausbildungshalle als „Green Factory Allgäu“ in Betrieb genommen. Bei einer TGA-Fachveranstaltung im Oktober 2014 lobten die Referenten den 2800 m2 großen Neubau als Modellprojekt mit Vorbildcharakter für ganz Europa.

„Mit Ihrer Halle verwirklichen Sie bereits Forderungen, die wir unter dem Gesichtspunkt der Energieflexibilität an moderne Produktionsstätten stellen. Sie können sich mit ihrem innovativen Konzept schnell und flexibel an kurzfristige Änderungen des...

Die Müller Produktions GmbH in Ungerhausen bei Memmingen hat die nach eigenen Angaben weltweit erste energieautarke Produktions- und Ausbildungshalle als „Green Factory Allgäu“ in Betrieb genommen. Bei einer TGA-Fachveranstaltung im Oktober 2014 lobten die Referenten den 2800 m2 großen Neubau als Modellprojekt mit Vorbildcharakter für ganz Europa.

„Mit Ihrer Halle verwirklichen Sie bereits Forderungen, die wir unter dem Gesichtspunkt der Energieflexibilität an moderne Produktionsstätten stellen. Sie können sich mit ihrem innovativen Konzept schnell und flexibel an kurzfristige Änderungen des Energiemarktes anpassen“, lobte Diplom-Wirtschaftsingenieur Emin Genc, Gruppenleiter Adaptive Produktionsorganisation beim Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) mit Sitz in Augsburg.

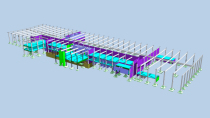

Zur TGA-Fachveranstaltung der Müller Produktions GmbH waren über 100 Fachplaner und Bauexperten aus ganz Deutschland angereist, um sich über das nachhaltige Konzept der „Green Factory Allgäu“ zu informieren. In dem 2,5 Mio. € teuren Neubau in Ungerhausen übernimmt die 2800 m2 große Photovoltaikanlage mit einem prognostizierten jährlichen Ertrag von 350 MWh nicht nur ganzjährig die Heizung und Kühlung der Halle, sondern sorgt auch für den Strom zum Betrieb der Produktionsmaschinen. Die Energiekosten und der CO2-Ausstoß sinken damit auf null. Außerhalb der Produktionszeiten wird die gewonnene Energie in einen großen Pufferspeicher im Betonkern der Halle gespeichert oder ins allgemeine Stromnetz eingespeist und vergütet.

„Wir mussten schon viel Durchsetzungsvermögen beweisen, z. B. als es um die Kühlung unseres Laserroboters ging. Der Hersteller wollte partout eine zusätzliche Kühlmaschine installieren, aber wir haben darauf bestanden, die dafür nötige Energie aus unserem Heiz- und Kühlkreislauf der Halle zu verwenden, also unser Wasser aus dem Tiefenbrunnen. Allein dadurch sparen wir beim Betrieb des Roboters 80 % der üblichen Energiekosten ein“, sagte Andreas Müller, Geschäftsführer der Müller Produktions GmbH.

Wie wichtig die exakte Erfassung und Auswertung der Leistungsdaten beim Betrieb der Green Factory sind, das erklärte Günther Huber als Vertreter der Siemens AG. „Durch das Monitoring können die Produktionsabläufe in der Hallo so optimiert werden, dass energieintensive Arbeiten eben dann erledigt werden, wenn ein Energieüberschuss ansteht, also beispielsweise an sonnenreichen Tagen. Über ein abgestimmtes Lastenmanagement lässt sich das problemlos steuern. Durch unsere Auswertung sieht man auch, dass die Halle in Ungerhausen im Jahr für Gebäude und Produktion ca. 200 MWh an Energie benötigt, im Gegenzug aber übers Jahr eine Energiemenge von 350 MWh produziert wird“, so der Experte.