Richtig berechnet

Über die Druckverlustberechnung „von Hand“ und mittels SimulationIn nahezu jedem Bereich der Technik werden in irgendeiner Form Flüssigkeiten oder Gase durch Rohre, Kanäle oder sonstige Anlagen bewegt. Der Strömungswiderstand ist dabei eine entscheidende Kenngröße für die die Dimensionierung und den Energieverbrauch von Aggregaten. Beim Umgang mit Durchfluss- und Druckverlustbeiwerten ist allerdings einige Vorsicht geboten, da diese nicht immer einheitlich definiert sind.

In der Literatur findet sich häufig folgende Formel zur Berechnung des Druckverlustes eines durchströmten Systems [1]:

Δp = · (λ + Σ ξi)(1)

Hierbei wird der Druckverlust durch einen dynamischen Druck ru2/2 (u ist die mittlere Geschwindigkeit in der Rohrströmung, r die Dichte des Mediums und Dp die Druckdifferenz über das Gesamtsystem) und einen dimensionslosen Faktor dargestellt. l-l/d ist der Verlustbeiwert für die Wandreibung im Rohr, xi (sprich Zeta-i) sind die Druckverlustbeiwerte der Einzelkomponenten des Systems.

So einfach diese Definition erscheint, so viele Fragen lässt sie im Einzelfall...

In der Literatur findet sich häufig folgende Formel zur Berechnung des Druckverlustes eines durchströmten Systems [1]:

Δp = · (λ + Σ ξi)(1)

Hierbei wird der Druckverlust durch einen dynamischen Druck ru2/2 (u ist die mittlere Geschwindigkeit in der Rohrströmung, r die Dichte des Mediums und Dp die Druckdifferenz über das Gesamtsystem) und einen dimensionslosen Faktor dargestellt. l-l/d ist der Verlustbeiwert für die Wandreibung im Rohr, xi (sprich Zeta-i) sind die Druckverlustbeiwerte der Einzelkomponenten des Systems.

So einfach diese Definition erscheint, so viele Fragen lässt sie im Einzelfall offen:

Handelt es sich um eine Differenz des statischen Druckes oder des Gesamtdruckes?

Welche Geschwindigkeit u ist anzusetzen wenn der ξ-Wert messtechnisch bestimmt werden soll?

Wie ist der ξ-Wert zu bestimmen, wenn Dichte, Druck oder Geschwindigkeit am Ein- und Austritt der Komponente nicht konstant sind oder die Querschnittflächen über die Lauflänge variieren?

Bei der Anwendung von Druckverlustbeiwerten werden nicht selten gravierende Fehler gemacht. Im Folgenden werden daher die Grundlagen der Berechnung dargestellt und Hinweise für die praktische Anwendung gegeben.

Grundlagen

Die Strömungstechnik unterscheidet zwischen dem statischen und dynamischen Druck eines Fluids. Der dynamische Druck resultiert nach dem Satz von Bernoulli aus der kinetischen Energie der Strömung. Er wird erst messbar, wenn das Fluid auf eine Geschwindigkeit von 0 abgebremst wird, weshalb er auch als Staudruck bezeichnet wird (siehe Infokasten links unten).

Addiert man statischen und dynamischen Anteil, so erhält man den Total- bzw. Gesamtdruck.

pt = pstat + u2 = pstat + pdyn(3)

Durch spezielle Einrichtungen wie z. B. Diffusoren lässt sich der dynamische Druck einer Strömung wieder in statischen Druck umwandeln. Ein statischer Druckverlust in einer Strömung ist daher noch nicht gleichbedeutend mit einem Energieverlust, denn möglicherweise ist die (potentielle) Energie eines Druckspeichers lediglich umgewandelt in die kinetische Energie einer Strömung. Erst die Betrachtung des Totaldruckes gibt daher Auskunft über den Energieverlust einer Strömung.

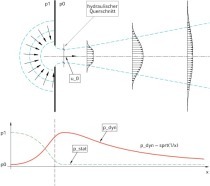

Am Beispiel einer Ausströmöffnung soll dies verdeutlicht werden (Bild 2). Durch einen Druckunterschied Dp = p1 - p0 strömt ein Gas aus einer Öffnung aus. Im engsten Querschnitt wird dabei eine Geschwindigkeit u0 = √2∆p / ρ erreicht. An dieser Stelle ist der statische Druck gerade auf den Umgebungsdruck abgesunken. Der dynamische Druck erreicht hier den Wert pdyn = ρu2/2 = Dp. Der Totaldruck bleibt während der Beschleunigung also konstant. Zu einem Druckverlust kommt es erst im Freistrahl. Dort wird die Strahlenergie durch Reibung langsam in Wärme umgewandelt. Nach [2] erfolgt der Energieabbau im Freistrahl nach folgender Formel:

= · (4)

Der Energieverlust einer Ausströmöffnung erfolgt also nicht bei der Beschleunigung der Zuluft, sondern erst beim Abbremsen des Strahls im ruhenden Medium. Dieser Verlust wird daher auch als Ausströmdruckverlust (gelegentlich auch als Stoßverlust) bezeichnet.

Im alt-ehrwürdigen „Handbook of hydraulic resistance“ von I.E. Idelchick findet sich folgende Definition des Druckverlustes:

„Ein Teil des Totaldruckes, der aufgewendet werden muss, um den Widerstand einer realen (viskosen) Strömung durch Rohre und Kanäle zu überwinden, geht irreversibel in einem gegebenen System oder Netzwerk verloren. Dieser Verlust des Totaldruckes wird irreversibel von mechanischer Energie in Wärme umgewandelt.“

Diese Definition liefert zwei wichtige Grundsätze für den Umgang mit Druckverlustbeiwerten:

1. Druckverlustbeiwerte im Sinne von Gleichung 1 bezeichnen immer einen „Totaldruckverlust“. Dieser ist aber nur dann gleich dem statischen Druckunterschied, wenn der dynamische Anteil in der Zu- und Abströmung entweder gleich groß oder gleich 0 ist. Dies gilt z. B. für den Sonderfall gleicher Rohrquerschnitte in Zu- und Ablauf oder beim Einströmen in große Messräume, kann bei engen oder variablen Querschnitten aber zu verhängnisvollen Fehlern führen.

2. Offensichtlich ist der Druckverlust stets eng mit dem Energieverlust einer Strömung gekoppelt. Der Druckverlustbeiwert beschreibt also in verkappter Weise die energetische Qualität einer Strömungseinrichtung (Dies ist beispielsweise die Grundlage der Berechnung des SFP-Wertes nach DIN EN 13 779 als energetisches Qualitätmerkmal von Lüftungsanlagen.).

Das „u“ in Gleichung (1) offenbart noch eine weitere Problematik beim Umgang mit Verlustbeiwerten. Bei allen Einrichtungen, bei denen Zu- und Abströmquerschnitt nicht gleich sind (Diffusoren, Verzweigungen), gibt es mehrere mögliche Bezugsgeschwindigkeiten. Daher kann man auch unterschiedliche ξ-Werte definieren. Es handelt sich beim ξ-Wert also nicht um eine absolute Größe, sondern um einen Wert, der stets in Bezug auf ein willkürlich definiertes Bezugsmaß gilt. Entscheidend ist daher, stets präzise zu wissen, für welchen Bezugsmaßstab ein ξ-Wert definiert wurde.

Druckverlustbeiwerte von Ein- und Ausströmöffnungen

Beim Umgang mit Druckverlustbeiwerten ist zu beachten, dass sich hier zwei grundsätzlich unterschiedliche Definitionen eingebürgert haben:

ξ-Wert Typ a) Kanalnetz (z. B. DIN EN ISO 7235):

Δpi = ⋅ ξi mit Δpi = Δp1 - Δp2(5)

∆p1: Druckverlust des Kanalnetzes mit Komponente i

∆p2: Druckverlust des Kanalnetzes ohne Komponente i

ξ-Wert Typ b) Ein- oder Ausströmöffnung (z.B. DIN EN 12 101)

∆p1 = · ξÖffnung(6)

∆p1: Druckunterschied zwischen Innen und Außen

Auf den ersten Blick sehen beide Definitionen sehr ähnlich aus, im Fall b) wird allerdings der Ausströmverlust dem ξ-Wert zugeschlagen, was zu erheblichen Verwirrungen führen kann. Wie man sieht, liegt der Unterschied nicht in der Berechnungsgleichung, sondern in der Definition des ∆p. Insbesondere bei der Addition von Druckverlusten und bei der Umrechnung von Druckverlustbeiwerten in Durchflussbeiwerten kann es hier zu gravierenden Fehlern kommen. Für die Berechnung von Ein- und Ausströmöffnungen bietet der cv-Wert hier ein eindeutigeres Maß.

Der Durchflussbeiwert cv

Der Durchflussbeiwert cv ist wie folgt definiert:

cv = (7)

Im Falle einer unversperrten Öffnung ergibt sich der cv-Wert aus der Strahlkontraktion (Bild 2), die den effektiven Querschnitt verringert. Hierdurch ist der tatsächliche Ausfluss-Volumenstrom geringer, als er sich aus der Multiplikation von u0 mit der geometrischen Querschnittsfläche ergeben würde. Zur Bestimmung des cv-Wertes werden üblicherweise Strömungsversuche durchgeführt (siehe auch DIN 18 232 Teil 3 bzw. DIN EN 12 101 Teil 2). Hierbei wird der Druckunterschied über eine Öffnung gemessen und daraus die Ausströmgeschwindigkeit u0 bestimmt. Die hydraulische Querschnittsfläche ergibt sich dann zu

Ahyd = = = = (8)

cv = =

Der so gemessene cv-Wert liegt normalerweise im Bereich zwischen 0 und 1 (Ausnahmen sind bei Diffusoren möglich, die auch Werte über 1 erreichen können).

Hintereinanderschaltung von Komponenten

Schaltet man strömungstechnische Komponenten z.B. in einem Kanalstrang hintereinander, dann erhöht sich der Druckverlust. Nur wenn der Abstand zwischen den Einzelkomponenten sehr groß ist, so dass sich jeweils wieder ein homogenes Strömungsprofil in der Rohrleitung einstellt, kann man davon ausgehen, dass sich die Zeta-Werte der Einzelelemente einfach addieren lassen, um die Anlagenkennline zu berechnen.

Werden die Einzelkomponenten räumlich dicht hintereinandergeschaltet, dann beeinflussen sich die Elemente gegenseitig. Dabei kann der Druckverlust der Gesamtkonstellation höher oder niedriger sein als die Summe der Einzeldruckverluste. In der Regel muss der Gesamtdruckverlust kompakter Einheiten daher experimentell bestimmt werden.

Besondere Vorsicht ist auch bei endständigem Einbau von Komponenten geboten. Elemente, wie z.B. Schalldämpfer, werden im Kanal vermessen und nutzen den Kanal als Stoßdiffusor. Frei ausblasend erhöht sich daher der Druckverlust nicht unerheblich. Abhängig von der Dämpfergeometrie kann sich der ξ-Wert eines Schalldämpfers bei freiem Ausblasen fast verdoppeln.

Addition von ξ-Werten

Soll der Druckverlust bei Hintereinanderschaltung von Elementen berechnet werden, dann müssen cv-Werte in ξ-Werte umgerechnet werden. Die kann mit der folgenden Formel erfolgen:

V = cv · Ageo · u0 = cv · Ageo = Ageo ·(9)

⇔ cv =

⇔ cv2 =

Die obige Formel gilt für x-Werte vom Typ a) (Kanalnetz). Nur solche lassen sich sinnvoll addieren. Hier gibt das x den zusätzlichen Druckverlust an, den die Komponente verursacht. Ein Wert cv = 1 entspricht dabei einem x = 0 (z. B. leeres Kanalstück ohne Druckverlust).

Nutzt man x-Werte vom Typ b) (Öffnung), dann gilt mit Gleichung (9):

cv2 = (nur Typ b)(10)

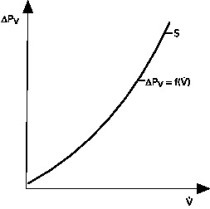

Hier folgt aus cv = 1 auch x = 1. Mischt man beide Definitionen durcheinander, kommt es unweigerlich zu Fehlern. Der Unterschied zwischen beiden Formulierungen wird in Bild 3 verdeutlicht. x-Werte vom Typ a) geben nur den zusätzlichen Druckverlust der Einzelkomponente an, x-Werte vom Typ b) gelten für die Gesamtkonstruktion Wand + Einbauelement.

Als Eselsbrücke ist es hilfreich sich vorzustellen, dass die 1 im Nenner von Gleichung (8) den Ausströmverlust repräsentiert. Es wird also die Summe der Druckverluste aller Einbaukomponenten xi gebildet plus einmal der Ausströmverlust. Bei der Hintereinanderschaltung von Komponenten dürfen also nur x-Werte vom Typ a) addiert werden. Addiert man x-Werte vom Typ b), so wird für jede Einzelkomponente jeweils einmal der Ausströmdruckverlust mitberechnet (siehe Bild 3). Bei einer Hintereinanderschaltung von n Komponenten wird also der Gesamt-Druckverlustbeiwert um einen Betrag von x = (n - 1) zu hoch berechnet.

Herleitung von Druckverlustbeiwerten

aus numerischen Simulationsergebnissen

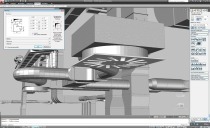

Bei der experimentellen Ermittlung von Beiwerten im Labor lassen sich die Klippen der Druckverlustberechnung durch einen geeigneten Versuchsaufbau eliminieren. Anders sieht es aus, wenn Druckverlustbeiwerte aus numerischen Simulationsrechnungen abgeleitet werden sollen. Hier werden häufig Einzelkomponenten ohne ausreichende Vor- und Nachlaufstrecken untersucht (siehe Infokasten links).

Liegt an Ein- und Austritt einer Komponente wie in Bild 4 ein Geschwindigkeits- und/oder Druckprofil vor, dann hilft Gleichung (1) nicht weiter. Denn offensichtlich ist es nicht ausreichend, hier mit Mittelwerten für alle Größen zu arbeiten.

Als Leitgedanke für die weiteren Überlegungen dient die enge Koppelung zwischen Druck- und Energieverlust, die im Idelchick-Zitat zum Ausdruck kommt. Die Strömungsleistung berechnet sich wie folgt:

P = V · Dp(11)

Bei der Berechnung in SI-Einheiten ergibt sich 1 Pa x 1 m3/s = 1 W.

Man kann die Druckverlustberechnung nun darauf zurückführen, die in eine Komponente ein- und ausströmende Leistung zu berechnen. Energie wird nach (11) nur dort übertragen, wo das Produkt aus Druck und Volumenstrom hoch ist. Strömt ein Fluid drucklos in die Komponente ein, dann überträgt es keine Energie. Ebenso ist ein hoher Druck in der Einströmung unrelevant, sofern hier keine Strömung stattfindet. Für die Integration ergibt sich also:

P = V · Dptotal = ∫u(a) · ptotal(a)da – ∫u(a) · ptotal (a)da(12)

mit ptotal = pstat + u2

P ist nun die Leistungsdifferenz zwischen Ein- und Ausströmung, mithin also in der Regel negativ. Teilt man nun die Leistung P durch den Volumenstrom, bei dem diese Leistung verloren ging, dann erhält man wieder die Totaldruckdifferenz:

Dptotal = = = –(13)

Der x-Wert ergibt sich dann zu:

x0 = (14)

mit pdyn,0 = ( )2

pdyn,0 ist der dynamische Druck der mittleren Strömungsgeschwindigkeit durch die Komponente, mithin der Druck, den man auch in der Anwendung als Bezugsgröße verwendet. A0 ist ein beliebig zu definierende Bezugsquerschnitt. Die Bezugsfläche ist immer zusammen mit dem x-Wert anzugeben.

Anwendungsbeispiel Kaminkrümmer

Am Beispiel der Simulation eines Kaminkrümmers (Bild 5) soll die Problematik veranschaulicht werden. Für Voruntersuchungen sollte hier zunächst nur ein Teilstück numerisch simuliert werden, die Ergebnisse sollten anschließend auf den Gesamtzug übertragen werden. Hierdurch konnte eine größere Zahl von Bauvarianten im Vorfeld bearbeitet werden.

Die Ursprungsvariante (Bild 6) enthielt eine volle Beschaufelung und zeigte daher im Ein- und Austritt ein relativ homogenes Profil sowohl in der Geschwindigkeit wie auch im Druck. Eine modifizierte Variante (Bild 7) ohne Beschaufelung lässt dagegen im Austritt ein stark inhomogenes Profil erkennen. Die Einströmung ist hier relativ homogen, was auf die Definition der Randbedingungen zurückzuführen ist. Bild 8 zeigt den Verlauf des statischen Druckes im Einlauf. Hier ist deutlich sichtbar, dass sich durch die einfache Stoßumlenkung ein Druckkegel bildet, der bis in den Eintritt zurückwirkt.

Eine Berechnung der Druckverluste über Mittelwerte führt bei den oben dargestellten Fällen zu relativ unsinnigen Ergebnissen. Erst eine Integration der Energieeinträge über die einzelnen Stromfäden führt zu nutzbaren Ergebnissen.

Im Ergebnis zeigte sich im dargestellten Fall, dass bei geschickter Wahl der Querschnittsverhältnisse auf eine Beschaufelung verzichtet werden konnte, ohne dabei eine Steigerung der Druckverluste hinnehmen zu müssen. Zwar zeigen sich in der Ausströmung des vereinfachten Krümmers erhebliche lokale Übergeschwindigkeiten, durch die Nachbeschleunigung im weiteren Verlauf des Abgaszuges wirken sich diese aber nicht negativ aus.

Durch den Verzicht auf Schaufeln konnten im vorliegenden Fall nicht nur die (Um)-Baukosten gesenkt werden. Da es sich um einen Rauchgaskanal handelte sind Umlenkschaufeln stets einem sehr hohen Verschleiß ausgesetzt. Die hier regelmäßig anfallenden Wartungskosten konnten so zusätzlich reduziert werden.

Fazit

Beim Rechnen mit Druckverlustbeiwerten werden häufig gravierende Fehler gemacht. Zum einen wirkt sich hier aus, dass die üblichen Annahmen und Vereinfachungen bei der Definition nicht immer ausreichend dokumentiert sind. Zum anderen existieren in Normen und Literatur zwei unterschiedliche Definitionen des Druckverlustbeiwertes, die nicht zueinander kompatibel sind.

Führt man die Druckverlustberechnung konsequent auf eine Energieverlustberechnung zurück, dann lassen sich auch komplexe Fälle lösen, bei denen in Ein- und Austritt von Komponenten keine homogenen Bedingungen herrschen.

Auch bei der Umrechnung von Druckverlustbeiwerten in Durchflussbeiwerte lassen sich leicht handhabbare Regeln finden. Hierzu ist es allerdings notwendig, alle angegebenen x-Werte auf eine einheitliche Definition zurückzuführen.

Als Fazit kann vor einem unbedachten Umgang mit Beiwerten nur gewarnt werden: Diese sind stets unter individuell vereinbarten Bedingungen ermittelt und auch nur in diesem Kontext anwendbar. Herrscht im Einzelfall keine Klarheit über die Bezugsgrößen, dann sind erhebliche Berechnungsfehler nicht auszuschließen.

[1] Recknagel, Sprenger, Schramek, Taschenbuch für Heizung + Klima Technik, Oldenbourg

[2] Bruno Regenscheid, Isotherme Luftstrahlen, KI 12, 1981,

Verlag C.F. Müller

Jetzt Artikel freischalten:

tab DIGITAL

14 Tage kostenlos testen

2,49 € / Woche*

Fachwissen jederzeit und überall.

Greifen Sie auf exklusive PLUS-Artikel und das komplette Online-Archiv zu und lesen Sie tab bequem im E-Paper-Format. Das digitale Abo für alle, die flexibel bleiben möchten.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 E-Paper für mobiles Lesen

- Online-Archivzugang

*129,48 € bei jährlicher Abrechnung inkl. MwSt.

tab KOMBI

4,99 € / Woche*

Das komplette tab-Erlebnis – digital & gedruckt.

Für alle, die Fachinformationen auf allen Kanälen nutzen möchten: Kombinieren Sie Print und Digital, profitieren Sie von unseren Fachforen und präsentieren Sie Ihr eigenes Projekt.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 Print-Ausgaben pro Jahr

- E-Paper für mobiles lesen

- Teilnahme an einem Fachforum

- Online-Archivzugang

- Veröffentlichen eines Projekts

*259,48 € bei jährlicher Zahlung inkl. MwSt. & Versand