Druckverlustbeiwerte

Gekoppelte Komponenten in realer Einbausituation

Druckverlustbeiwerte von strömungstechnischen Komponenten werden üblicherweise durch Prüfstandsmessungen unter idealen Bedingungen ermittelt. In realen Einbausituationen herrschen oft andere Bedingungen, so dass es zu Abweichungen und Fehlauslegungen kommen kann. Im Rahmen einer experimentellen Diplomarbeit wurde untersucht, mit welchen Effekten hier zu rechnen ist. Durch einen direkten Vergleich der Ergebnisse wurde außerdem geprüft, ob numerische Simulationen eine zuverlässige Aussage liefern können.

Bei der Anwendung von Druckverlustbeiwerten gibt es eine Reihe von möglichen Fehlerquellen, über die bereits früher an dieser Stelle berichtet wurde (siehe [1]). Grundsätzliche Schwierigkeiten treten dann auf,...

Bei der Anwendung von Druckverlustbeiwerten gibt es eine Reihe von möglichen Fehlerquellen, über die bereits früher an dieser Stelle berichtet wurde (siehe [1]). Grundsätzliche Schwierigkeiten treten dann auf, wenn Komponenten mit geringem Abstand hintereinandergeschaltet werden und sich dabei gegenseitig beeinflussen. In diesem Fall ändern sich die Druckverlustbeiwerte, so dass die Herstellerangaben ungültig werden können. Genau genommen entstehen durch die Zusammenschaltung vollkommen neue strömungstechnische Aggregate, deren Eigenschaften erneut durch Prüfstandsmessungen nachgewiesen werden müssten. Dieses ist leider in vielen Fällen wirtschaftlich schwer vertretbar.

In einem konkreten Fall wurden Zulufteinheiten für Großkraftwerke im Forschungslabor der YIT Germany GmbH in Aachen untersucht. Bei diesen handelt es sich im Wesentlichen um Öffnungen in der Fassade von Kessel- und Maschinenhäusern, durch die große Luftmengen in das Gebäude eintreten können. Im Einzelfall müssen bis zu 20 MW Abwärme durch natürliche Lüftung abgeführt werden, im Sommerfall bei geringen Temperaturdifferenzen von lediglich 18 K zwischen Außen- und Fortlufttemperatur. Dies bedeutet konkret, bei geringen Auftriebsdrücken bis zu 400 m³/s Frischluft in das Gebäude herein und wieder hinauszubringen.

Erschwert wird diese Aufgabe durch hohe Anforderungen an die Zuluftöffnungen. Hier sind angeordnet:

Da im Winterfall die Auftriebsdrücke höher sind, werden Heizregister nur in einem Teil der Öffnungen vorgesehen, die im Winter geöffnet sind. Denn die gesamte Frischluft muss auch im Winter frostfrei gehalten werden, wofür Heizleistungen von 10 bis 15 MW vorzusehen sind.

Bei Zulufteinheiten handelt es sich also mitnichten um einfache Löcher in der Fassade, sondern um komplexe Einheiten, die mehrere hundert Quadratmeter Öffnungsfläche bedecken können. Fehlauslegungen haben dementsprechend katastrophale Auswirkungen, die sich in der ausgeführten Anlage nicht mehr korrigieren lassen. Schon zur Vermeidung späterer Rechtsstreitigkeiten sind daher Prüfstandsversuche unvermeidlich, was bei Einheiten von bis zu 3 m Höhe allerdings mit erheblichen Kosten verbunden sein kann.

Im Rahmen einer Diplomarbeit wurde daher geprüft, in wieweit solche Abnahmeversuche tatsächlich notwendig sind. Hierzu wurde eine Zulufteinheit im Modellmaßstab 1:2 aufgebaut, an der Druckverlustbeiwerte gemessen wurden. Diese wurden anschließend mit Werten verglichen, die durch analytische Methoden sowie durch numerische Simulation ermittelt wurden.

Die Entstehung von Druckverlusten

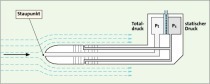

In der Strömungstechnik unterscheidet man zwischen dem statischen und dynamischen Druck eines Fluides (siehe auch [1]). Addiert man beide, so erhält man den Totaldruck (auch: Gesamtdruck).

pt = pstat + u2 = pstat + pdyn ⇥(1)

Druckverluste entstehen durch irreversible Umwandlung von Strömungsenergie in Wärme, z. B. durch Reibung oder Turbulenz [2]. Daher bezieht sich der Druckverlustbeiwert stets auf die Änderung des Totaldruckes, da dieser eng gekoppelt ist mit dem Energieinhalt einer Strömung.

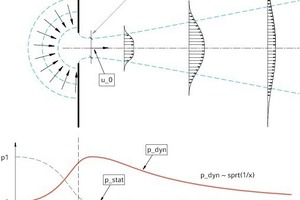

Durch Düsen oder Diffusoren lässt sich statischer in dynamischen Druck umwandeln und umgekehrt. Die Kenntnis einer der beiden Größen liefert daher keine Aussage über den Energiegehalt einer Strömung. In Düsen z. B. steigen die Geschwindigkeit und damit der dynamische Druck an. Der statische Druck fällt dabei um den gleichen Betrag ab, so dass der Totaldruck erhalten bleibt. Es kommt also innerhalb der Düse nicht zu einem Druckverlust, obwohl der statische Druck sinkt (Bild 1). Zu einem Druckverlust kommt es erst im nachfolgenden Freistrahl, in dem durch Mischung mit der Umgebungsluft die Strahlenergie vernichtet wird.

Das Beispiel der Düse lässt sich verallgemeinern, da in vielen strömungstechnischen Komponenten der eigentliche Druckverlust nicht in der Komponente selbst entsteht, sondern erst im nachfolgenden Kanalstück. Bei Schalldämpfern z. B. wirkt der Nachlauf als Stoßdiffuser, in dem ein Teil der Strömungsenergie wieder in Druck zurückverwandelt wird. Ein namhafter Hersteller gibt beispielsweise an, dass die Katalogwerte nur dann gelten, wenn hinter dem Schalldämpfer ein gerades Kanalstück von sieben Kulissendurchmessern Länge existiert. Baut man die Kulissen endständig (frei ausblasend) ein, dann fehlt der Druckrückgewinn und die Druckverluste erhöhen sich.

Der Druckverlustbeiwert

Der Druckverlust einer Komponente ändert sich stark mit der Strömungsgeschwindigkeit. In vielen Fällen ist er proportional zum dynamischen Druck des Fluides. Teilt man also den Gesamtdruckverlust durch den dynamischen Druck an einer Stelle i, so erhält man eine Konstante ξi, die als Druckverlustbeiwert bezeichnet wird

ξi = mit ui = = ⇥(2)

Häufig wird die Bezugsgeschwindigkeit nicht direkt gemessen, sondern aus dem geometrischen Querschnitt an der Stelle i und dem Volumen- oder Massenstrom ermittelt. Für Druckverlustbeiwerte gilt stets, dass sie sich auf eine bestimmte Geschwindigkeit beziehen. Bei der Definition unterscheiden sich sowohl die Herstellerangaben wie auch die möglichen zugrundeliegenden Normen voneinander. Vor einem unkritischen Umgang mit solchen Beiwerten kann daher nur dringend gewarnt werden. Nicht selten ist es notwendig, Beiwerte zunächst auf einen konkreten Einsatzfall umzurechnen.

Versuche

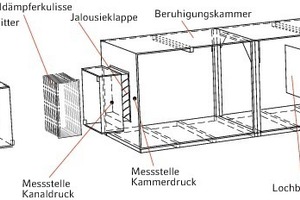

Zur Messung von Druckverlustbeiwerten wurde ein Versuchsstand mit einer Beruhigungskammer aufgebaut, die eine Nachlaufstrecke von 6 m enthielt. Für die Versuche wurden Elemente einer Zulufteinheit im Maßstab 1:2 verwendet. Bei diesem Modellmaßstab konnten noch handelsübliche Elemente, z. B. Schalldämpferkulissen D = 100 mm eingesetzt werden. Die Zuströmung hatte einen maximalen Querschnitt von 1,2 m x 1,0 m.

Optional konnten im Versuchsstand kombiniert werden:

1. Wetterschutzgitter,

2. Schalldämpfer,

3. Jalousieklappe,

4. Diverse Leerelemente zur Veränderung der Abstände.

Für die Vermessung der Einzelkomponenten im Kanal wurde eine Einlaufdüse (Auftaktbild) verwendet, die ein nahezu kolbenförmiges Einströmprofil erzeugte. Der gesamte Versuchsstand wurde nach dem Aufbau intensiv vermessen, um eine hohe Qualität der Messergebnisse sicherzustellen. Im Versuchsablauf wurden zunächst sämtliche Einzelkomponenten durchgemessen und deren Druckverlustbeiwerte bestimmt. Bei den Schalldämpfern wurden unterschiedliche Kulissenzahlen aufgebaut und diese mit unterschiedlichen Nachlaufstrecken untersucht.

a) Ergebnisse der Untersuchungen

Herstellerangaben

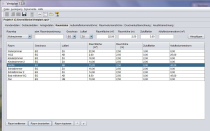

Für die Schalldämpferkulisse mit Dicke 100 mm existieren aktuell vom Hersteller keine gültigen Angaben über Druckverlustbeiwerte. Es wird allerdings ein Auslegungsprogramm bereitgestellt mit dem Hinweis, dass die Daten überarbeitet würden. Da dies gegenwärtig die einzigen verfügbaren Werte waren wurden diese als Vergleich herangezogen (Tabelle 1).

Da der verwendete Prüfstand nicht vollständig den Normbedingungen entsprach sollen die Werte nicht als Kritik am Hersteller verstanden werden. Die Anordnung entspricht eher einer günstigen Einbausituation in einer realen Anlage. Insofern entsprechen die Daten dem, was man unter günstigen Bedingungen auch dort vorfinden würde.

Es ist allerdings anzumerken, dass auch die Hersteller nicht jede Komponente in jeder Baugröße vermessen, sondern bei Daten und Algorithmen gern auf Umrechnungen von anderen Bauarten zurückgegriffen wird. Hierdurch können sich gelegentlich erhebliche Abweichungen zwischen Herstellerunterlagen und Realität ergeben.

Bei allen Komponenten wurden mehr oder weniger gravierende Abweichungen der gemessenen Beiwerte gefunden. Bei den Schalldämpferkulissen lag die Überschreitung bei Kulisse 100 / Spaltweite 100 lediglich bei +11 %. Bei kleineren Spaltweiten vergrößerte sich die Abweichung, so dass bei Spaltweite 43 mm der Druckverlust bereits bei +154 % der Herstellerangabe lag.

Solche Abweichungen sind besonders kritisch, da häufig im Einbau die Spaltmaße ohnehin nicht genau eingehalten werden können. So werden die Baumaße von Schalldämpfern häufig durch das Stützenmaß des Gebäudes bestimmt. Bei einem Innenmaß von 3,40 m und einer Kulissenteilung von 400 mm muss sich der Konstrukteur also entscheiden, ob er acht Kulissen mit Spalt 225 einbaut oder neun Kulissen mit Spaltmaß 178 mm. Im Zweifelsfall wird er hier immer das kleinere Maß verwenden, um das Dämpfungsmaß nicht zu unterschreiten. Dieses bringt aber schon aufgrund der geometrischen Daten eine erhöhte Luftgeschwindigkeit und damit einen erhöhten Druckverlust von (255 mm/178 mm)² = 126 %. In Verbindung mit ungenauen Herstellerangaben ergeben sich so leicht um 50 % erhöhte Druckverluste.

Bei der Jalousieklappe wurde prozentual die höchste Abweichung (-69 %) gemessen, diese ist aber nicht sehr relevant, da die offene Jalousie ohnehin sehr geringe Druckverluste besitzt. Auf die Anlagenauslegung hat der Wert daher nur geringen Einfluss.

Gravierend sind die Daten für das Wetterschutzgitter. Dieses bringt bei beheizten Zulufteinheiten etwa die Hälfte des Gesamtdruckverlustes, bei unbeheizten den überwiegenden Anteil. Im geraden Kanal wurden hier Werte gemessen, die um ¼ unter denen des Herstellers lagen. Eine solche Abweichung hat gravierende Auswirkungen auf die gesamte Dimensionierung und hätte eine Reduktion der gesamten Zuluftflächen von ca. 10 % ermöglicht. Angesichts der Größe von Zulufteinheiten im Kraftwerksbereich entspricht dies einer Kosteneinsparung im fünf- bis sechsstelligen Euro-Bereich.

Einfluss der Nachlaufstrecke bei Schalldämpfern

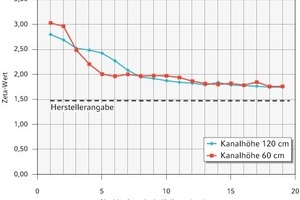

Bei Schalldämpfern ist bekannt, dass der Nachlauf der Kulissen als Stoßdiffusor wirkt und dass sich hierdurch der Druckverlustbeiwert verringert. Bei einem Schalldämpfern mit einem Verhältnis von Kulissen- zu Spaltbreite von 1:1 muss die Strömung im Spalt auf die doppelte Kanalgeschwindigkeit ansteigen, somit der dynamische Druck auf das vierfache. Theoretisch ergibt sich daraus ein Druckverlustbeiwert ξSD = 4 - 1 = 3,0. Laut Herstellerangaben liegt der Wert aber nur bei ξSD = 1,47. Dies gilt aber nur, wenn hinter dem Schalldämpfer ein gerades Kanalstück von sieben Kulissendurchmessern liegt.

Da endständige Schalldämpfer häufig eingebaut werden, sollten die Zusammenhänge im Versuch genauer untersucht werden. Der Schalldämpfer wurde in ein gerades Kanalstück eingebaut und sein Abstand zur Beruhigungskammer variiert.

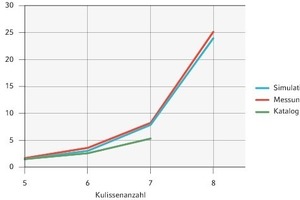

Bild 3 zeigt die Messergebnisse für zwei unterschiedliche Kulissenhöhen. Bei einer niedrigen Kulisse von 60 cm Höhe wird der theoretische Wert von 3 präzise erreicht. Bei einer höheren Kulisse von 120 mm liegt der Druckverlustbeiwert etwas niedriger, da hier die Nachströmung von Sekundärluft zwischen die Kulissen behindert ist und sich auch ohne Kanal ein leichter Druckrückgewinn ergibt.

Insgesamt bestätigen die Daten sehr eindrucksvoll die Theorie. Die Herstellerangabe von sieben Kulissendurchmessern erweist sich in gewisser Weise als stichhaltig, da innerhalb dieser Lauflänge der hauptsächliche Druckrückgewinn passiert. Allerdings liegt der gemessene Druckverlustbeiwert mit ξSD = 2 noch um 35 % über der Herstellerangabe, eine besser Annäherung der Daten wird erst bei sehr großen Nachlaufstrecken über 12 Kulissendurchmessern erreicht. Die Messungen zeigen eindrücklich, dass beim Umgang mit Herstellerangaben des Druckverlustes große Vorsicht geboten ist. Abweichungen von den idealisierten Prüfbedingungen sind im realen Einbau unvermeidlich und können zu gravierenden Fehlauslegungen führen.

Analytische Methode

Bei der Auslegung von Strömungseinrichtungen ist es üblich, die Druckverlustbeiwerte der Einzelkomponenten zu addieren. Über die Abweichungen zwischen Herstellerangaben und tatsächlichen Daten wurde oben ausführlich berichtet. Im Folgenden wurden daher mit den selbst gemessenen Werten gearbeitet.

Einer der gängigsten Fehler bei der Addition von Druckverlustbeiwerten ist es, die variierenden Querschnitte nicht zu berücksichtigen. Ändert sich der Strömungsquerschnitt, dann ändert sich auch die Strömungsgeschwindigkeit und damit im Quadrat der dynamische Druck. Es ist also notwendig, die Druckverlustbeiwerte vor der Addition zu normieren. Sinkt z. B. der Querschnitt, dann steigt der Bezugsdruck im Quadrat und der tatsächliche Druckverlust wird ebenfalls in diesem Verhältnis ansteigen. Daher gilt für die Addition bei unterschiedlichen Querschnitten:

ξ0,Gesatm = ξ1 · ( )2 + ξ2 · ( )2 + ... ⇥(3)

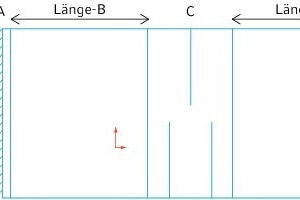

Berücksichtig man diese Normierung, dann können noch immer Einflüsse durch die Interaktion der Komponenten entstehen. Bild 4 und Tabelle 1 zeigen einige Beispiele aus einer Variantenuntersuchung von Zulufteinheiten. Die Variationsbreite dieser nicht repräsentativen Untersuchung lag bei -30 bis +20 % der gemessenen gegenüber den berechneten Werten.

Trotz der Vermessung der Einzelkomponenten zeigt sich also hier eine erhebliche Unsicherheit bei der Auslegung nach einfachen analytischen Methoden.

Numerische Simulation

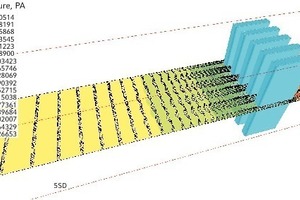

Für die numerische Simulation der Zulufteinheit wurde das Simulationssystem Phoenics eingesetzt. Phoenics verwendet ein strukturiertes Gitter, was hohe Rechengeschwindigkeiten und Stabilität der Berechnung bringt. Die typischen Nachteile strukturierter Gitter werden durch eine Schnittzellenmethode (PARSOL) kompensiert, die es erlaubt, im kartesischen Gitter auch gekrümmte oder runde Elemente sauber abzubilden.

In der numerischen Simulation wurden zunächst die Schalldämpfer untersucht (Bilder 5 und 6). Hierbei zeigte sich eine sehr gute Übereinstimmung zwischen den Mess- und Rechenergebnissen mit Abweichungen von wenigen Prozent.

Auf Details der Untersuchung kann an dieser Stelle aus Platzgründen nicht eingegangen werden, es soll aber ausdrücklich vor einer Verallgemeinerung dieser Ergebnisse gewarnt werden. Gerade die numerischen Modell verfügen über spezifische Stärken und Schwächen, die sehr differenziert bewertet werden müssen. So wurden auch im Rahmen der durchgeführten Untersuchung Simulationsergebnisse vorgelegt, bei denen sich auch grobe Abweichungen zwischen Messung und Simulation zeigten. Insbesondere bei der Darstellung der Wetterschutzgitter und des Überganges in die nachfolgenden Komponenten zeigte sich, dass es bei der Simulation zu erheblichen Fehleinschätzungen der Druckverluste kommen kann.

Fazit

Im Rahmen einer experimentellen Arbeit im Strömungslabor der YIT in Aachen wurden die Druckverlustbeiwerte von Schalldämpfern, Wetterschutzgittern und Jalousien untersucht. Hierbei zeigten sich zum Teil erhebliche Abweichungen der gemessenen Werte von den Herstellerangaben.

Die positiven Auswirkungen der Nachlaufstrecke bei Schalldämpfern konnte im Versuch sehr gut bestätigt werden. Es zeigte sich aber, dass eine Mindestnachlaufstrecke von 7 Kulissendurchmessern knapp bemessen ist und die Herstellerangaben für den Druckverlust auch dann noch überschritten wurden.

Bei der Addition der gemessenen Beiwerte zur Berechnung einer kompakten Zulufteinheit zeigten sich trotz der Vermessung der Einzelkomponenten Abweichungen im Bereich -30 bis +20 % zwischen berechnetem und gemessenem Druckverlust. Bei der numerischen Simulation konnten einzelne Komponenten wie z. B. die Schalldämmkulissen sehr gut berechnet werden, es zeigte sich allerdings auch, dass diese hohe Genauigkeit nicht für alle Komponenten zu erreichen war. Insbesondere die Wetterschutzgitter bereiteten hier durch ihre filigrane Struktur erhebliche Probleme bei der Abbildung.

In der Gesamtschau zeigt sich, dass in kritischen Fällen eine Prüfstandsmessung für kompakte Einheiten unvermeidlich ist. In Einzelfällen können numerische Simulationen hilfreich sein, diese sollten aber mindestens punktuell im Labor validiert werden. Gleiches gilt auch für Herstellerangaben von Druckverlustbeiwerten, die mindestens im Einbau nicht immer erreicht werden.

Der technische und finanzielle Aufwand für zusätzliche Laborversuche kann im Einzelfall hoch sein. Gemessen an den möglichen Einspar- oder Schadenspotentialen sind die Aufwendungen aber meist vernachlässigbar.⇥n

Literatur:

[2] I.E. Idelchick, Handbook of hydraulic resistance, 1986 Hemisphere Publishing Coorporation

Jetzt Artikel freischalten:

tab DIGITAL

14 Tage kostenlos testen

2,49 € / Woche*

Fachwissen jederzeit und überall.

Greifen Sie auf exklusive PLUS-Artikel und das komplette Online-Archiv zu und lesen Sie tab bequem im E-Paper-Format. Das digitale Abo für alle, die flexibel bleiben möchten.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 E-Paper für mobiles Lesen

- Online-Archivzugang

*129,48 € bei jährlicher Abrechnung inkl. MwSt.

tab KOMBI

4,99 € / Woche*

Das komplette tab-Erlebnis – digital & gedruckt.

Für alle, die Fachinformationen auf allen Kanälen nutzen möchten: Kombinieren Sie Print und Digital, profitieren Sie von unseren Fachforen und präsentieren Sie Ihr eigenes Projekt.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 Print-Ausgaben pro Jahr

- E-Paper für mobiles lesen

- Teilnahme an einem Fachforum

- Online-Archivzugang

- Veröffentlichen eines Projekts

*259,48 € bei jährlicher Zahlung inkl. MwSt. & Versand