Auswahl von Luftführungssystemen

Effektive Belüftung und Lastabfuhr im IndustriebereichFür die Belüftung von industriellen Fertigungsstätten stehen verschiedene Luftführungssysteme zur Verfügung. Wesentliche Auswahlkriterien sind der Personenschutz vor luftfremden Stoffen, die thermischen Verhältnisse in der Arbeitsumgebung und nicht zuletzt der energetische Aufwand. Durch die Auswahl des richtigen Luftführungssystems ergeben sich bei effizientem Einsatz der Zuluft hohe Verbesserungs- und Einsparpotentiale.

Ausgangslage

Bei der Planung gilt es zuerst, die zu erwartenden thermischen Lasten und Stofflasten zu ermitteln. Thermische Lasten werden in Industriehallen aus Kostengründen häufig nur mittels freier Kühlung durch die Außenluft abgeführt. Bei hohen Außenlufttemperaturen geht die Kühlleistung aber bis auf null zurück und es kann sogar ein ungewünschter „Sommerheizfall“ auftreten, wenn die Zulufttemperatur höher als die Hallenlufttemperatur ist. Dieser Fall wird später noch näher betrachtet.

Stofflasten treten nicht in allen Industriehallen auf. In der Endmontage, Versand oder in Lagerbereichen...

Ausgangslage

Bei der Planung gilt es zuerst, die zu erwartenden thermischen Lasten und Stofflasten zu ermitteln. Thermische Lasten werden in Industriehallen aus Kostengründen häufig nur mittels freier Kühlung durch die Außenluft abgeführt. Bei hohen Außenlufttemperaturen geht die Kühlleistung aber bis auf null zurück und es kann sogar ein ungewünschter „Sommerheizfall“ auftreten, wenn die Zulufttemperatur höher als die Hallenlufttemperatur ist. Dieser Fall wird später noch näher betrachtet.

Stofflasten treten nicht in allen Industriehallen auf. In der Endmontage, Versand oder in Lagerbereichen sind in der Regel keine oder sehr geringe Emissionen vorhanden. Anders sieht es in den Bereichen mechanische Fertigung unter Einsatz von Kühlschmierstoffen, im Rohbau bei Schweißprozessen oder in Gießereien aus. Obwohl das erste Planungsziel die Erfassung der luftfremden Schadstoffe am Entstehungsort sein sollte, lässt sich in der Regel eine Belastung der Arbeitsbereiche von Personen nicht vollständig vermeiden.

Luftführungssysteme

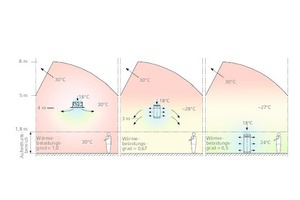

Bekanntermaßen unterscheidet man bei den Systemen für den Industriebereich zwischen der turbulenten Mischlüftung, der Verdrängungslüftung aus ca. 3 m Höhe und der Verdrängungslüftung vom Boden, auch Schichtlüftung genannt. Alle drei Systeme haben ihre berechtigten Anwendungsfälle. Die turbulente Mischlüftung wird häufig über Radial- bzw. Drallauslässe (Bild 1) oder Weitwurfdüsen realisiert. Charakteristische Merkmale der turbulenten Mischlüftung sind Luftaustrittsgeschwindigkeiten von 4 bis 6 m/s bei Drallauslässen und 8 bis 12 m/s bei Düsen und eine Montage im Decken- oder oberen Wandbereich. Aufgrund der hohen Induktionswirkung wird im Raum das 20- bis 30fache Luftvolumen im Verhältnis zum Zuluftvolumenstrom umgewälzt und dadurch die Temperaturdifferenz zwischen Zu- und Raumluft schnell abgebaut. Nachteilig bei der turbulenten Mischlüftung ist, dass die Wärme- und Stofflasten überall im Raum gleichmäßig verteilt werden. Somit verbietet sich der Einsatz in den Fällen, bei denen luftfremde Stoffe durch den Produktionsprozess in die Raumluft gelangen.

Eine bessere Möglichkeit für solche Fälle bietet die Verdrängungslüftung, bei der die Luftdurchlässe im Bereich zwischen 3 und 4 m Höhe vorzugsweise an den Hallensäulen angeordnet werden (Bilder 2 und 3).

Die Luftaustrittsgeschwindigkeit ist mit 0,6 bis 0,9 m/s deutlich geringer als bei der turbulenten Mischlüftung. Demzufolge wird auch weniger Raumluft in die Zuluft induziert und es ergeben sich im Aufenthaltsbereich geringere Temperaturen und Stoffbelastungsgrade als in höheren Hallenbereichen. Die Nähe des Luftdurchlasses zum Arbeitsbereich gestattet es zudem, manuelle Verstelleinrichtungen an den Säulen zu installieren. Dies erhöht die Akzeptanz bei den Mitarbeitern, da sie die Intensität der Luftbewegung an ihren Arbeitsplätzen selbst beeinflussen können.

Bei hohen Wärme- und Stofflasten sollten die Luftdurchlässe auf dem Boden positioniert werden. Hierdurch wird bei geringstmöglichem Zuluftvolumenstrom die höchste Effizienz erzielt. Diese Schichtlüftung lässt sich erreichen, indem die Zuluft mit geringen Luftgeschwindigkeiten von 0,3 bis 0,4 m/s nahe den Arbeitsplätzen zugeführt wird (Bild 4). Die Stofflasten werden dadurch in ihrer Ausbreitung nicht behindert und durch den Verdrängungseffekt und den thermischen Auftrieb in die höheren Hallenbereich befördert, wo sie mit der Abluft abgeführt werden.

Systemvergleich

Beim Systemvergleich sind zwei wesentliche Parameter zu berücksichtigen. Dies sind zum einen der Wärmebelastungsgrad und zum anderen der Stoffbelastungsgrad. Der Wärmebelastungsgrad μW ergibt sich aus folgender Beziehung:

μW = [ ]

TRa = Raumlufttemperatur

TZu = Zulufttemperatur

TAb = Ablufttemperatur

Dazu zeigt Bild 5 eine Übersicht der Systeme. Die turbulente Mischlüftung weist aufgrund der hohen Induktion in der gesamten Halle und in der Abluft etwa die gleichen Temperaturen auf. Der Wärmebelastungsgrad ergibt sich hier zu 1,0. Bei der Verdrängungslüftung mit den Luftdurchlässen in 3 m Höhe sinkt dieser auf 0,67 und bei der Schichtlüftung mit Luftzufuhr auf Bodenniveau beträgt der Belastungsgrad nur noch 0,5. Bei der Schichtlüftung wird also etwa die Hälfte der freigesetzten Wärme nicht als Temperaturerhöhung im Aufenthaltsbereich wirksam.

Man kann den Vergleich mit der Verdrängungs- bzw. Schichtlüftung auch auf Basis der erforderlichen Zuluftvolumenströme bei gleichen Raumtemperaturen im Aufenthaltsbereich durchführen. Es ergeben sich dann bei einer spezifischen Kühllast von 120 W/m2 die folgenden Verhältnisse (Tabelle 1), wenn im Aufenthaltsbereich bei allen Systemen eine Temperatur von 26 °C herrschen soll.

Man erkennt, dass der Zuluftvolumenstrom bei der Verdrängungslüftung um 30 % und bei der Schichtlüftung um 50 % gesenkt werden kann.

Das zweite wichtige Kriterium ist der lokale Stoffbelastungsgrad, der wie folgt definiert ist:

μS = [ ]

cRa = Stoffkonzentration im Aufenthaltsbereich

cAb = Stoffkonzentration in der Abluft

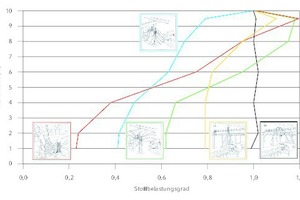

Bei der turbulenten Mischlüftung stellt sich aufgrund der hohen Induktionswirkung der Stoffbelastungsgrad überall im Raum bei einem Wert von etwa 1 ein. Die Systeme der Verdrängungslüftung und der Schichtlüftung sind hier wesentlich effektiver (Bild 6). Generell steigt bei diesen Systemen der Stoffbelastungsgrad von unten nach oben an. Die Abluft wird dabei immer unterhalb der Hallendecke abgesaugt. Die Verdrängungslüftung aus ca. 3 m Höhe erreicht je nach Einstellung der Luftdurchlässe einen Wert von 0,4 bis 0,6. Bei der Schichtlüftung mit bodenstehenden Luftdurchlässen können Werte von ca. 0,25 erzielt werden.

Dies bedeutet, dass die gleiche Luftqualität mit nur einem Viertel des Außenluftvolumenstroms gegenüber der turbulenten Mischlüftung erreicht werden kann. Zwei weitere Aspekte, die in den nächsten Kapiteln behandelt werden, sind hierbei jedoch nicht außer Acht zu lassen.

Luftbilanz zwischen Zu- und Abluftvolumenstrom

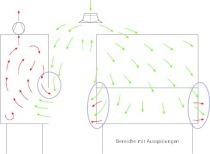

Ein wesentliches Planungsziel ist die Erfassung und Absaugung von luftfremden Stoffen bereits an der Entstehungsstelle. Dies ist insbesondere beim Einsatz von Kühlschmierstoffen bei der Bearbeitung von Werkstücken bzw. bei Schweißrauch der Fall. Die nachströmende Luft kommt hier in der Regel aus dem Aufenthaltsbereich der Halle. Die Summe der dezentralen Absaugungen kann durchaus das Volumen der Zuluft erreichen und durch nachträglich installierte Absaugungen sogar höher sein. In der Halle ergibt sich dann eine Unterdrucksituation, so dass unkontrolliert Außenluft oder Luft aus anderen angeschlossenen Hallen einströmt.

Ein zu hoher Anteil der dezentralen Maschinenabluft im unteren Hallenbereich an der Gesamtabluft führt dazu, dass nicht genügend Abluft unter der Hallendecke abgesaugt wird. Dadurch treten Rückströmungen von schadstoffbelasteter Hallenluft aus den oberen Bereichen in den Aufenthaltsbereich auf. Es sollte deshalb darauf geachtet werden, dass mindestens 50 % der Zuluft als Abluft im oberen Höhenbereich der Halle entnommen werden.

Leider stehen nicht selten bei der Planung einer Halle die genaue Maschinenausstattung und die entsprechenden dezentralen Maschinenabsaugungen noch nicht fest. Um für diesen Fall und auch bei späteren Änderungen keine Probleme der vorbeschriebenen Art zu bekommen, empfiehlt sich, die RLT-Anlage in der Luftleistung mit einer Reserve auszustatten. Da heute der Einsatz von drehzahlgeregelten Ventilatoren Stand der Technik ist, kann im späteren Betrieb die Anlage bedarfsangepasst betrieben werden.

Anpassung an den

thermischen Lastfall

Die Anpassung an den thermischen Lastfall, d.h. an den Heiz- oder Kühlbedarf, kann auf verschiedene Weise erfolgen. Seitens der Komponentenhersteller werden hierzu unterschiedliche Mechanismen im Luftdurchlass eingebaut. Im Kühlfall geht es darum, die Zuluft bei möglichst geringer Raumluftgeschwindigkeit in die Arbeitsbereiche zu leiten (Bild 7).

Der Heizfall benötigt dazu einen stärkeren, gegen den Auftrieb gerichteten Impuls nach unten (Bild 8).

Die Verstellung kann manuell oder automatisch erfolgen. Bei der manuellen Verstellung, z. B. mittels eines Verstellhebels (Bild 9), obliegt es dem im Einflussbereich des jeweiligen Luftdurchlasses tätigen Mitarbeiter, die Einstellung zu verändern. Dies erhöht sicherlich die Akzeptanz bei den Mitarbeitern, jedoch ist aus Sicht des optimalen Energieeinsatzes, insbesondere wenn ein Heizfall vorliegt, die automatische Verstellung empfehlenswerter.

Die automatische Verstellung kann mittels elektrischen Stellantriebs oder mittels thermischen Antriebs erfolgen. Der Vorteil bei der Verstellung mittels thermischen Antriebs ist, dass dieser keine elektrischen Zuleitungen und Regler benötigt. Er bezieht die Antriebsenergie direkt aus der Zuluft, wobei eine spezielle, auf den geforderten Temperaturbereich angepasste Wachsmischung den Kolbenhub für den Verstellmechanismus liefert. Dabei kann entweder nur die Zulufttemperatur (Bild 10) oder auch die Zu- und die Raumlufttemperatur (Pfeil in Bild 2) als echte Temperaturdifferenzsteuerung eingesetzt werden. Letzteres hat Vorteile, wenn die Raumlufttemperatur in einem größeren Temperaturbereich schwanken kann, insbesondere wenn keine mechanische Kälteanlage vorhanden ist.

Manchmal werden bei der Schichtlüftung die Luftdurchlässe nicht verstellbar ausgeführt. Dieses ist aber nur dann möglich, wenn durch eine Kälteversorgung sichergestellt werden kann, dass die Zulufttemperatur immer unterhalb der Raumlufttemperatur liegt. Ferner muss sicher sein, dass kein Heizfall auftritt. Da diese Konstellation relativ selten ist, sollten insbesondere Schichtlüftungssysteme mit einer Verstellung der Luftausblascharakteristik versehen werden. Diese Systeme reagieren sehr nachteilig, wenn bei einer Zulufttemperatur oberhalb der Raumlufttemperatur keine Verstärkung des Zuluftimpulses nach unten stattfindet. Aufgrund der geringen Luftaustrittsgeschwindigkeit würde die wärmere Zuluft direkt zur Hallendecke aufsteigen und von der Abluft erfasst werden. Der Vorteil des geringen Stoffbelastungsgrades wäre ins Negative umgeschlagen. Wenn keine Kälteanlage zur Luftkühlung vorhanden ist, kann auch im Sommer eine Zulufttemperatur oberhalb der Raumlufttemperatur auftreten. Dies ist der Fall, wenn z. B. durch eine Nachtauskühlung mit Außenluft die Halle vormittags noch relativ kühl ist und die Außenlufttemperatur schnell ansteigt. Dazu addiert sich die Ventilatorwärme mit ca. 2 K in der Zuluft. Auch hier würde die thermische Verstellung dafür sorgen, dass die Zuluft verstärkt in den Aufenthaltsbereich gerichtet zugeführt wird und nicht vorzeitig nach oben steigt.

Fazit

Bei der Planung von Lüftungssystemen für Industriehallen ist bei der Systemauswahl in erster Linie die Belastung durch Wärme und luftfremde Stoffe zu betrachten. Ferner muss die ausgeglichene Bilanz zwischen Zu- und Abluft insbesondere bei dezentralen Abluftabsaugungen sichergestellt sein. Die Anpassung an die unterschiedlichen thermischen Lastfälle kann wirtschaftlich mittels thermischen Antrieben erfolgen, die keine externe Hilfsenergie benötigen. Bei Auswahl des für den jeweiligen Anwendungsfall geeignetsten Lüftungssystems lassen sich die Arbeitsplätze effektiv und energiesparend mit dem erforderlichen Außenluftanteil versorgen.

Jetzt Artikel freischalten:

tab DIGITAL

14 Tage kostenlos testen

2,49 € / Woche*

Fachwissen jederzeit und überall.

Greifen Sie auf exklusive PLUS-Artikel und das komplette Online-Archiv zu und lesen Sie tab bequem im E-Paper-Format. Das digitale Abo für alle, die flexibel bleiben möchten.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 E-Paper für mobiles Lesen

- Online-Archivzugang

*129,48 € bei jährlicher Abrechnung inkl. MwSt.

tab KOMBI

4,99 € / Woche*

Das komplette tab-Erlebnis – digital & gedruckt.

Für alle, die Fachinformationen auf allen Kanälen nutzen möchten: Kombinieren Sie Print und Digital, profitieren Sie von unseren Fachforen und präsentieren Sie Ihr eigenes Projekt.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 Print-Ausgaben pro Jahr

- E-Paper für mobiles lesen

- Teilnahme an einem Fachforum

- Online-Archivzugang

- Veröffentlichen eines Projekts

*259,48 € bei jährlicher Zahlung inkl. MwSt. & Versand