Adsorption zur Luftentfeuchtung

Ein trockener ProzessIn der Pharmaindustrie wäre normale Raumluft bei der Produktion meist viel zu feucht. Außerdem begünstigt ein feuchtwarmes Klima das Wachstum von Erregern. Wenn also nicht der Mensch, sondern die Qualität von medizinischen Produkten im Vordergrund steht, braucht es trockene Umgebungsbedingungen. Adsorptionstrockner sind dafür die Lösung, weshalb deren Verwendung bereits während der komplexen Planung bedacht werden sollte.

Während bei uns Menschen, anderen Lebewesen oder Pflanzen eine ausreichend hohe Luftfeuchtigkeit enorm Wichtig für das Funktionieren des Organismus ist, hat ein zu hoher Wasserdampfgehalt in der Luft oft schädliche Auswirkungen auf industrielle Produktionsprozesse, Produktqualität und Haltbarkeit. Insbesondere in der Arzneimittelherstellung wird einer präzisen Kontrolle der Luftfeuchte besondere Beachtung geschenkt.

Pharmaproduktion braucht beste Bedingungen

Viele Produkte und Prozesse der Pharmaindustrie sind sehr sensitiv gegen eine zu hohe Luftfeuchte. Denn für die Tablettenherstellung...

Während bei uns Menschen, anderen Lebewesen oder Pflanzen eine ausreichend hohe Luftfeuchtigkeit enorm Wichtig für das Funktionieren des Organismus ist, hat ein zu hoher Wasserdampfgehalt in der Luft oft schädliche Auswirkungen auf industrielle Produktionsprozesse, Produktqualität und Haltbarkeit. Insbesondere in der Arzneimittelherstellung wird einer präzisen Kontrolle der Luftfeuchte besondere Beachtung geschenkt.

Pharmaproduktion braucht beste Bedingungen

Viele Produkte und Prozesse der Pharmaindustrie sind sehr sensitiv gegen eine zu hohe Luftfeuchte. Denn für die Tablettenherstellung unter Reinraumbedingungen werden hochwirksame Wirkstoffe und Trägersubstanzen verwendet. Diese sind oft hygroskopisch, müssen darum trocken gelagert, transportiert und verarbeitet werden. Gleiches gilt für deren Endprodukte. So sind das exakte Mischungsverhältnis und die Sauberkeit entscheidend für Ausschuss oder Profit mit den kleinen Pillen. Denn Tabletten mit zu viel oder mit zu wenig Wirkstoff verfehlen ihr Ziel der Wiederherstellung der Gesundheit. Und werden sie während der Herstellung oder Verpackung gar feucht oder unbemerkt mit Keimen oder Bakterien kontaminiert, machen sie Kranke noch kränker, werden unbrauchbar. Aus diesen Gründen wird von Pharmaunternehmen der kontrollierten Luftfeuchtigkeit große Aufmerksamkeit entgegengebracht.

Was ist eine „Gute Herstellungspraxis“?

Bei der Pharmaproduktion ist im Planungsprozess zunächst die AMWHV-Verordnung [1] zu beachten. Für weitere Hinweise zur Lüftungstechnik verweist diese auf die GMP-Richtlinien [2]. Dieser „EG-Leitfaden der Guten Herstellungspraxis“ ist heute in vielen nationalen und internationalen Regelwerken festgeschrieben. Schwerpunkte sind unter anderem die Anforderungen an die Hygiene, die Räumlichkeiten, die Ausrüstung, an Dokumentationen und an Kontrollen. Kapitel 3 zu „Räumlichkeiten und Ausrüstung“ beschreibt dafür folgendes: „Beleuchtung, Temperatur, Luftfeuchtigkeit und Belüftung sollten geeignet und so beschaffen sein, dass sie weder direkt noch indirekt die Arzneimittel während der Herstellung und Lagerung oder das einwandfreie Funktionieren der Ausrüstung nachteilig beeinflussen“. Weiter heißt es: „Produktionsbereiche sollten wirkungsvoll belüftet sein, mit Belüftungssystemen (einschließlich Temperatur- und, falls nötig, Luftfeuchtigkeits- und Filterkontrollsystemen), die den dort gehandhabten Produkten, den durchgeführten Arbeitsgängen sowie der äußeren Umgebung angemessen sind“ und last but not least „Die Lagerräume sollten so konstruiert oder nachgerüstet sein, dass gute Lagerungsbedingungen gewährleistet sind. Vor allem sollten sie sauber und trocken sein sowie in einem angemessenen Temperaturbereich gehalten werden. Wenn besondere Lagerungsbedingungen (z.B. hinsichtlich Temperatur, Luftfeuchtigkeit) erforderlich sind, so sollten diese geschaffen, kontrolliert und überwacht werden.“ Konkrete Angaben erhält der Planer in den GMP-Richtlinien dann allerdings nur für die Luftreinheit, eingeteilt in vier Reinheitsklassen A bis D. Diese definieren, welche maximale Raumluftkonzentrationen an Partikeln pro m³ zulässig sind. Ansonsten findet sich im Anhang folgender Zusatz: „Weitere Charakteristika wie Temperatur und relative Feuchte hängen vom Produkt und von der Art der durchgeführten Arbeitsvorgänge ab. Diese Parameter sollten die festgelegten Grenzwerte der Reinheitsklassen nicht störend beeinflussen.“ Aus Sicht der Pharmaindustrie haben sich dafür die in Tabelle 1 aufgeführten Richtwerte als „Gute Herstellungspraxis“ etabliert.

Außer den GMP-Richtlinien greifen weitere Standards, wie die ISO 14664-1 oder die US-Norm FED-STD 209E. Zu Temperaturen oder relativer Feuchtewerte geben sie allerdings keinen Aufschluss.

Am besten mit Adsorption

Die anspruchsvolle Aufbereitung der Zuluft für die Pharmaindustrie geschieht hauptsächlich mit Hygiene-zertifizierten RLT-Geräten spezieller Ausführung. Diese Vollklimaanlagen müssen in erster Linie dafür sorgen, das Reinraumbedingungen herrschen. Für die Zuluft bedeutet das im Extremfall eine maximale Partikelkonzentration von nur 3.520 Stück/m³ Luft (Tabelle 2) bei einem Durchmesser ≥ 0,5µm. Zum Vergleich dazu: Die Umgebungsluft einer typisch städtischen Umgebung liegt bei 35.000.000 Partikel/ m³ gleicher Größe.

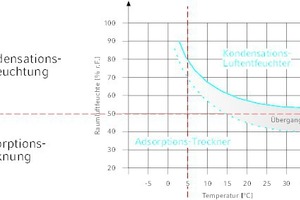

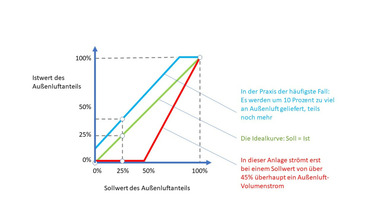

Entweder wird ein großes RLT-Zentralklimagerät, oft werden aber auch mehrere kleine Anlagen installiert und verschaltet. Denn die Gesamtplanung von Reinräumen, Lager, Schleusen, Steril- und Trockenräumen ist in der Regel zonenabhängig, weil sehr unterschiedlichen Anforderungen unterworfen. Die Reinluftaufbereitung erfolgt dann durch reine Außenluft-, Mischluft- oder Umluftanlagen mit getrennter Außenluftversorgung. Die Trocknung im Gerät geschieht mittels Kondensation an Kühlregistern. Allerdings stößt die Regulierung der Luftfeuchtigkeit dann an ihre thermodynamischen und wirtschaftlichen Grenzen, wenn eine relative Zuluftfeuchte unter 50 % gefordert wird (Bild 1). Ein Zustand, der in der Pharmaindustrie aber häufig gefordert ist. Darum arbeitet man zusätzlich am besten mit Adsorptionssystemen, wie beispielsweise bei der Tablettenproduktion.

Fallbeispiel Tablettierung

Tabletten werden verpresst. Dabei meint die Direkttablettierung das Verpressen von Pulver oder Pulvergemischen mit oder ohne Zusatz von Hilfsstoffen und ohne weitere Vorbehandlung. Das Verfahren ist einfach und kostengünstig. Allerdings besitzen nur wenige Substanzen die notwendigen Eigenschaften ‚Fließfähigkeit‘ und ‚Bindekräfte‘ zwischen den Partikeln. Grob kristalline Pulver mit kubischen Kristallen – ein Vergleichsbeispiel ist einfacher Zucker – zählen dazu. Diese lassen sich am besten schütten, oder per trockener Druckluft transportieren und anschließend verarbeiten. Die optimale Korngröße liegt zwischen 0,5 und 1 µm. Pulver oder Mischungen müssen aber trocken sein. Die relative Feuchte darf 30 % nicht überschreiten. In den Reinräumen, in denen verpresst wird – diese werden auch als das „Allerheiligste der Tablettenproduktion“ bezeichnet – sollte dieser Wert sogar unter 20 % liegen. In den Räumen steht neben den optimalen Verarbeitungsbedingungen auch die Vermeidung der Kontamination mit Keimen im Vordergrund. So dürfen Materialien und Konstruktion bzw. Ausführung des Raums keinen Nährboden darstellen.

Um die für die Tablettierung, aber auch für die Lagerung der Wirkstoffpulver und Trägersubstanzen niedrigen Restfeuchtegehalte zu erreichen, reicht die Kondensation an Kühlregistern nicht mehr aus. Somit sind sorptive Prozesse notwendig. Diese Aufgabe erfüllen Rotationsentfeuchter direkt in einem Klimazentralgerät. Dabei wird der feuchte Luftstrom durch ein rotierendes Sorptionsrad geleitet und direkt getrocknet.

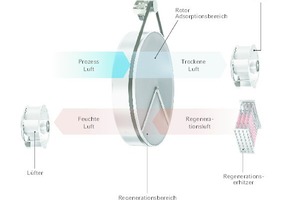

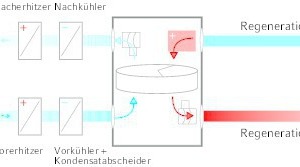

Oft ist diese Lösung bei der TGA-Planung einer Pharmaproduktion oder anderen Reinraumsituationen aber zu kostspielig, technisch überdimensioniert oder aus anderen Gründen nicht möglich bzw. sinnvoll. In diesen Fällen kommen dezentrale Adsorptionstrockner zum Einsatz (Bilder 2 und 3). Sie erreichen Trocknungswerte bis 10 % relativer Feuchte, je nach Güte der eingesetzten Sensoren, bei minimalen Schwankungen von ±1 %. Für die Prozesszulufttrocknung wird wie bei einem Sorptionsrad Silicagel als Trocknungsmittel verwendet, das fortlaufend über einem heißen Regenerationsluftstrom regeneriert. Die Wärme dafür wird elektrisch oder mit einem eingebauten Gasbrenner erzeugt, kann aber auch aus anderen Medien wie Dampf, Prozesswarmwasser oder anderer Abwärme stammen.

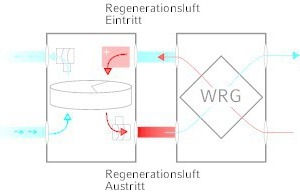

Bei großen Anlagen führt dies zu nennenswerten Betriebskos-teneinsparungen (Bilder 4 und 5). Adsorptionstrockner können mittels Bypass mit dem Lüftungsgerät verbunden oder nachgeschaltet werden. Die Luftleistungen der Baureihe „Condair DA“ beispielsweise liegen zwischen Volumenströmen von 120 m³/h und 25.000 m³/h. in dieser Bandbreite sind Entfeuchtungsleistungen von 0,5 kg/h bis 180 kg/h erreichbar. Mit diesen Geräten wird die relative Zuluftfeuchte in sensiblen Bereichen wie der Pharmaindustrie zuverlässig begrenzt, was hygroskopische Pulver oder Gemische lager- und fließfähig hält, Bakterien oder Keimwachstum unterbindet und Endprodukte wie Tabletten in der Produktion oder bei der Verpackung vor Feuchteeintrag schützt. Daneben sind Adsorptionstrockner für den Einsatz in weiteren, besonders feuchte- und temperaturkritischen Anwendungsbereichen wie Lagerhallen, Kühlräume, Messräume, Laboratorien, Verpackungsbereiche, Silos, Maschineneinhausungen oder die Lebensmittelindustrie bestens geeignet. Und dies sowohl im Planungsstadium einer raumlufttechnischen Anlage, aber ebenfalls zur Nachrüstung.

Erläuterungen

[1] AMWHV-Verordnung: „Verordnung über die Anwendung der Guten Herstellungspraxis bei der Herstellung von Arzneimitteln und Wirkstoffen und über die Anwendung der ‚Guten fachlichen Praxis‘ bei der Herstellung von Produkten menschlicher Herkunft“; Downloadmöglichkeit auf der Internetseite des Bundesministeriums für Gesundheit. [2] GMP – Good Manufacturing PracticeJetzt Artikel freischalten:

tab DIGITAL

14 Tage kostenlos testen

2,49 € / Woche*

Fachwissen jederzeit und überall.

Greifen Sie auf exklusive PLUS-Artikel und das komplette Online-Archiv zu und lesen Sie tab bequem im E-Paper-Format. Das digitale Abo für alle, die flexibel bleiben möchten.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 E-Paper für mobiles Lesen

- Online-Archivzugang

*129,48 € bei jährlicher Abrechnung inkl. MwSt.

tab KOMBI

4,99 € / Woche*

Das komplette tab-Erlebnis – digital & gedruckt.

Für alle, die Fachinformationen auf allen Kanälen nutzen möchten: Kombinieren Sie Print und Digital, profitieren Sie von unseren Fachforen und präsentieren Sie Ihr eigenes Projekt.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 Print-Ausgaben pro Jahr

- E-Paper für mobiles lesen

- Teilnahme an einem Fachforum

- Online-Archivzugang

- Veröffentlichen eines Projekts

*259,48 € bei jährlicher Zahlung inkl. MwSt. & Versand