Hocheffiziente Pumpenantriebe

Sparprogramm für PumpenmotorenPumpenmotoren sorgen in der Prozesstechnik, in Heiz- und Kühlsystemen, für den Transport von Flüssigkeiten oder in der Wasserversorgung für den nötigen Antrieb. Die gesamte Leistungsaufnahme von Pumpenmotoren summiert sich in Europa auf rund 300 TWh elektrischer Energie. Mit der Einführung von Effizienzklassen drücken EU-Verordnungen schrittweise den Strombedarf für Pumpenantriebe nach unten. Der Einsatz von hocheffizienten Pumpenmotoren erfüllt aber nicht nur EU-Vorgaben, sondern entlastet Unternehmen und Industrie bei den Eneragiekosten. Entwicklungen wie der Synchron-Reluktanzmotor ermöglichen zudem kurze Amortisationszeiten.

Für den Beschluss zur Eindämmung des Stromhungers von Pumpenmotoren gibt es gute Gründe: Ein knappes Drittel des gewerblichen Stromverbrauchs entfällt auf den...

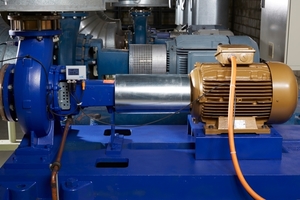

Für den Beschluss zur Eindämmung des Stromhungers von Pumpenmotoren gibt es gute Gründe: Ein knappes Drittel des gewerblichen Stromverbrauchs entfällt auf den Antrieb von Pumpenmotoren. Investitionen in sparsame Pumpenantriebe (Bild 1) können sich in kurzer Zeit amortisieren – nicht nur wegen der Effizienzklasse: Entscheidend sind vor allem die Prozesse hinter den Pumpen, da Pumpenmotoren nicht der Hauptverbraucher der Energie sind, sondern diese in mechanische Energie umwandeln.

Wirkungsgrad bei Teillast mit entscheidend

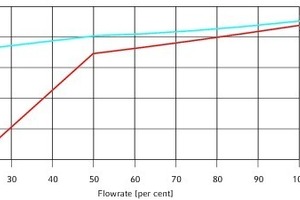

Eine grundlegende Schwäche konventioneller Elektromotoren ist, dass sie ihren besten Wirkungsgrad nur innerhalb eines schmalen Bereichs um den Betriebspunkt herum erzielen. Über diesen Bereich hinaus fällt der Wirkungsgrad stark ab (Bild 2).

In hydraulischen Systemen wie Heiz- und Kühlkreisläufen oder prozesstechnischen Anwendungen hat diese Eigenschaft einen erheblichen Einfluss auf die Stromrechnung: Weil dort über die meiste Zeit Teillastbetrieb herrscht, arbeiten Pumpen und ihre Motoren nur selten in einem günstigen Wirkungsgradbereich. Etwa 50 % der Betriebszeit rotieren die meisten Pumpen in einem Lastbereich, der unterhalb von 25 % der Nennleistung liegt (Bild 3).

Durchbruch für neue Motorentechnologie

Die aktuellen Vorgaben der EU hatten einen Anteil daran, dass einer bereits vor fast einem Jahrhundert entwickelten Technologie zum Durchbruch verholfen werden konnte. Der Synchron-Reluktanzmotor führte sein Dasein über Jahrzehnte nur in der Fachliteratur über Elektromotoren, die diesem Motorenprinzip jedoch keine Praxistauglichkeit attestierten. Wie sich Jahrzehnte später herausstellen sollte, fehlte es für eine zuverlässige Funktion im Grunde nur an geeigneten Steuerungskomponenten, die heute problemlos mittels Elektronik zu bewerkstelligen sind. In den 1990er Jahren befasste sich ein Professor an der Universität von Turin, Alfredo Vagati, mit dem Synchron-Reluktanzmotor. Auf der Suche nach einem geeigneten Umrichter für seine Forschungsarbeiten wandte er sich an das italienische Technologieunternehmen Itaco/Reel s.r.l., das im Juli 2010 von KSB übernommen wurde.

Weil KSB seit rund 80 Jahren auch Spezialelektromotoren baut, erkannten die für die Antriebsentwicklung verantwortlichen Spezialisten das Potential des Synchron-Reluktanzmotors. Um daraus einen modernen und hocheffizienten Antrieb zu entwickeln, waren noch einige Entwicklungsschritte nötig. Die Optimierung der Rotorgeometrie war eine der Maßnahmen, um das Synchron-Reluktanzprinzip für eine neue und effiziente Motorengeneration nutzbar zu machen. Den Ingenieuren von Reel gelang es schließlich, die Rotorlage ohne Sensoren zu bestimmen und damit einen Nachteil der bisherigen Reluktanz-Synchronmotoren zu eliminieren.

Synchron-Reluktanzmotor: Ohne Schlupf

Im Jahr 2009 präsentierte der Pumpenhersteller KSB den Synchron-Reluktanzmotor erstmals auf der Hannover Messe (Bild 4). Der Fachwelt galt es dabei zunächst den Unterschied zum konventionellen Asynchronmotor zu vermitteln. Dieser besteht zunächst darin, dass der Rotor sich synchron mit dem Drehfeld des speisenden Netzes dreht. Beim Synchron-Reluktanzmotor kommt die Drehbewegung dadurch zustande, dass sich normales Eisenblech in einem Magnetfeld von Natur aus so ausrichtet, dass der magnetische Kreis den geringstmöglichen Widerstand hat. Abhängig von der Last stellt sich dabei ein entsprechender Polradwinkel ein. Damit der Rotor synchron zu dem im Stator umlaufenden Magnetfeld dreht, sind die Bestimmung der Rotorlage sowie ein Betrieb am Frequenzumrichter mit entsprechendem Ansteuerverfahren die notwendigen Voraussetzungen. Bei KSB-Pumpenmotoren wird die Rotorlage durch den Frequenzumrichter „PumpDrive“ indirekt über die elektrischen Werte der dreiphasigen Wicklung bestimmt. Da der Rotor auch keine Kurzschluss- oder Erregerwicklung zum Betrieb benötigt, treten dort fast keine Verluste auf.

Der Begriff Synchronmotor bedeutet, dass der Elektromotor synchron mit der Speisefrequenz läuft. Ein vierpoliger Motor dreht somit bei 50 Hz mit 1500 U/min. Um 3000 U/min zu erreichen, erzeugt der KSB-Umrichter die doppelte Ausgangsfrequenz. Der seit Jahrzehnten für den Antrieb von Pumpen gebräuchliche Asynchronmotor (Bild 5) läuft vereinfacht ausgedrückt mit einer lastabhängigen Drehzahlabweichung („Schlupf“), so dass die Nenndrehzahl für 4-polige Motoren bei 50 Hz nicht exakt 1500, sondern z.B. 1450 U/min beträgt. Beim Reluktanz-Synchronmotor ist die Drehzahl nicht lastabhängig und kann bis 4200 U/min variiert werden. Diese Präzision bietet den Vorteil, dass der Förderstrom mit ausreichender Genauigkeit rein über Drehzahl und Leistung ermittelt werden kann.

Rotor aus Eisen und Luft

Das augenfälligste Merkmal des Motors ist der Rotorkörper aus gestanzten Blechen, die in großer Anzahl gestapelt auf eine Welle geschoben sind (Bild 6). Längs des Umfangs weist der Rotor gestanzte Aussparungen auf, die einen stark schwankenden magnetischen Widerstand bewirken. Diese Führung gibt dem Rotor im Stator-Feld eine Vorzugsrichtung und folgt dessen Drehbewegung. Das patentierte Konstruktionsprinzip des Synchron-Reluktanzmotors bewirkt einen niedrigen Geräuschpegel, reduziert die Drehmomentwelligkeit und sorgt damit insgesamt für Laufruhe.

Hoher Wirkungsgrad im Teillastbetrieb

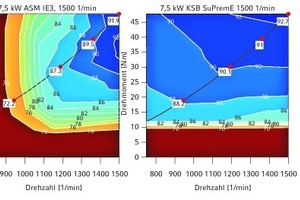

Eine entscheidende Anforderung an den Einsatz von Pumpenmotoren für den Einsatz in der Gebäudetechnik und für industrielle Anwendungen ist die Regelbarkeit. Leistungsanpassung für Asynchronmotoren ist nur möglich, wenn die Netzfrequenz in den Wicklungen geändert wird. Für die Leistungsanpassung sind elektronische Frequenzumrichter aktueller Stand der Technik. Beim Betrieb von Drehstrommotoren an einem Frequenzumrichter können die Drehzahlen von Null bis zur Nenndrehzahl stufenlos verändert werden. Damit ist auch eine der wichtigsten Eigenschaften des Synchron-Reluktanzmotors hervorzuheben, die sich in einem hohen Wirkungsgrad bei Teillast zeigt. Wie der Hersteller KSB erläutert, erreicht der Motor auch bei einem Betrieb mit 25 % der Nenndrehzahl an einer quadratischen Last mehr als 95 % des Nennwirkungsgrades (Bild 7) (Bei drehzahlgeregelten Strömungsmaschinen und fester Anlagenkennlinie steigt der Drehmomentbedarf quadratisch mit der Drehzahl an). Praxiserfahrungen zeigen, dass mit dem Austausch vorhandener Pumpenmotoren gegen Synchron-Reluktanzmotoren beim Pumpenstromverbrauch Einsparungen von über 25 % erzielbar sind (Bild 8).

Mechanische Vorteile

Die mechanische Komplexität des Synchron-Reluktanzmotors zeigt sich geringer als bei einem Asynchronmotor. Aus den konstruktiven Merkmalen und der Wirkungsweise resultiert auch eine längere Lebensdauer der mechanischen Teile. Mit ein Grund hierfür ist, dass eine minimierte Verlustleistung auch eine geringere Wärmeentwicklung des Aggregats bedeutet. So soll das Lager eines Synchronmotors rund 20 000 bis 30 000 Betriebsstunden halten – bei Pumpen in größeren Leistungsbereichen reduzieren sich damit die Wartungskosten und das Risiko von Ausfällen.

Ein im Wortsinn gewichtiger Unterschied besteht auch im Gewicht, was sich besonders in größeren Leistungsbereichen bei Transport und Montage bemerkbar macht. So weist z. B. ein 75 kW-Synchronmotor ein Gewicht von 411 kg auf, während ein IE4-Asynchronmotor 745 kg auf die Waage bringt. Für den Bau von Synchronmotoren sind weder Magnetwerkstoffe noch Seltene Erden nötig (Bild 9). Damit stellt diese Technologie auch einen Ausweg aus dem Verbrauch von Rohstoffen dar, deren Gewinnung mit großem Aufwand und umweltschädlichen Folgen verbunden ist.

Fazit

Die gesetzlichen Vorgaben schreiben ab Januar 2015 für alle Pumpenmotoren das Effizienzniveau IE3 und für IE2-Motoren den Betrieb in Kombination mit Drehzahlregelung vor. Für Januar 2017 steht bereits die nächste Effizienzklasse IE4 an, die von Asynchronmotoren nach heutigem Stand voraussichtlich nur mit hohem Kostenaufwand erreicht werden kann. In der Gebäudetechnik zählen die Anwendungsbereiche Heizen und Kühlen zu den wichtigsten Einsatzbeispielen für drehzahlgeregelte Pumpen mit hocheffizienten Antriebsmotoren. In diesen Bereichen herrscht durch schwankenden Leistungsbedarf häufiger Teillastbetrieb. Für die Wärmeversorgung von Gebäuden werden über einen großen Teil des Jahres oftmals nur 10 bis 20 % der verfügbaren Förderleistung benötigt. Pumpen mit konventionellen Asynchronmotoren arbeiten dabei in einem ungünstigen Wirkungsgradbereich. Der Austausch eines Asynchronmotors der Klasse IE2 gegen eine Reluktanz-Synchronmaschine spart abhängig von Baugröße und Lastprofil bis zu 25 % an elektrischer Energie ein. Mit der Technologie des Synchron-Reluktanzmotors kann darüber hinaus vollständig auf Magnetwerkstoffe insbesondere auf Basis Seltener Erden verzichtet werden und damit eine optimale Ressourceneffizienz erzielt werden.

Jetzt Artikel freischalten:

tab DIGITAL

14 Tage kostenlos testen

2,49 € / Woche*

Fachwissen jederzeit und überall.

Greifen Sie auf exklusive PLUS-Artikel und das komplette Online-Archiv zu und lesen Sie tab bequem im E-Paper-Format. Das digitale Abo für alle, die flexibel bleiben möchten.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 E-Paper für mobiles Lesen

- Online-Archivzugang

*129,48 € bei jährlicher Abrechnung inkl. MwSt.

tab KOMBI

4,99 € / Woche*

Das komplette tab-Erlebnis – digital & gedruckt.

Für alle, die Fachinformationen auf allen Kanälen nutzen möchten: Kombinieren Sie Print und Digital, profitieren Sie von unseren Fachforen und präsentieren Sie Ihr eigenes Projekt.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 Print-Ausgaben pro Jahr

- E-Paper für mobiles lesen

- Teilnahme an einem Fachforum

- Online-Archivzugang

- Veröffentlichen eines Projekts

*259,48 € bei jährlicher Zahlung inkl. MwSt. & Versand