Energiesparende Klimatisierung

Dreifache Nutzung der natürlichen Kühlung – Teil 3

Thermisch hoch belastete Räume benötigen sehr viel Strom zur Kühlung/Klimatisierung. Der dreiteilige Beitrag zeigt ein Beispiel, wie man extrem viel Strom (elektrische Arbeit pro Jahr) sparen kann. Dazu wird eine Lösung vorgestellt, die insbesondere bei thermisch hoch belasteten IT-Räumen z.B. bei Rechenzentren, Telekommunikationsräumen, Serverräumen usw. geeignet ist.

Während im Teil 1 [12] und Teil 2 [13] meines Berichtes über die Entwicklungsschritte des Klimakompaktgerätes „System Loose-ECL“ mit möglicher dreifacher Nutzung der Freien Kühlung, deren Vorteile, dessen diverse Betriebsarten, die Funktionen und die generelle Gerätebeschreibung für diverse Bauformen berichtet wurde, folgen hier Anwendungsbeispiele mit Wirtschaftlichkeitsbetrachtungen.

Ausführungsbeispiel für ein kleines Rechenzentrum

Für ein Gebäude des Bayer. Staates (im Bereich des Polizeipräsidiums München) wurde im Jahr 2001 ein Bestandsrechenzentrum für eine damalige Verlustwärme von 32 kW bei laufendem Betrieb umgerüstet. Dort gab es einen Doppelboden, der weiter benutzt wurde. Für die Umrüstphase wurde ein Umluftkühlgerät im RZ-Raum (IT-Raum) eingebaut. Das zugehörige Kälteteil befindet sich auf dem Dach.

Das Rechenzentrum (RZ) hatte vor dem Umbau zwei redundante Klimakompaktgeräte mit integrierter direkter freier Kühlung in einem benachbarten Maschinenraum eingebaut. Der aufgezeichnete Aufwand für die Be-und Entfeuchtung und Kältetechnik war sehr hoch. Zudem gab es dort einen Aufwand für die Nachwärmung im Entfeuchtungsbetrieb. Die Altgeräte wurden entfernt und zwei neue Klimakompaktgeräte von Fa. Huber & Ranner GmbH nach dem hier vorgestellten System eingebaut. Diese haben jedoch noch keine adiabate Kühlmöglichkeit. Die neuen Geräte wurden mit einem Energiesparmanager der Fa. SAIA verknüpft, wo jedes stromverbrauchende Bauteil ständig gemessen und registriert wird.

Jedes dieser Vorläufergeräte (Details s. Literaturverzeichnis [5] in [2]): „Die doppelte freie Kühlung“) der hier vorgestellten Klimakompaktgeräte kann im seltenen Redundanzfall und dabei in den Betriebsarten „Umluftkühlbetrieb und „Entfeuchtungsbetrieb“ 8.000 m3/h fördern. In den beiden Betriebsarten der freien Kühlung fördert jedes parallel genutzte Gerät nur ca. 3.440 m3/h. Da die Raumhöhe über dem Doppelboden nur ca. 3 m beträgt und kein echter Warmgang machbar war, konnte für die direkte freie Kühlung nur ein max. ∆t von 14 K genutzt werden. Daher ist die tatsächliche Einsparung dort nicht so hoch wie in den folgenden Beispielen. Über die Ergebnisse beim RZ in München gibt es mehrere Facharbeiten von Studierenden der FH München im Auftrag von Prof. Dr. Renner.

Ausführungsvorschlag für ein größeres Rechenzentrum

Mit den grundsätzlich in Teil 1 und 2 meines Berichtes schematisch vorgestellten Klimakompaktgeräten wird jetzt ein etwas größeres Rechenzentrum ausgestattet. Es hat im Endausbau beispielsweise eine maximale IT-Last von 112 kW.

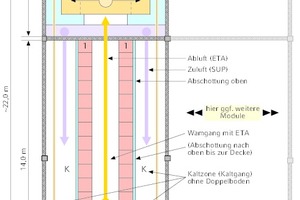

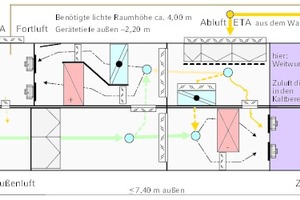

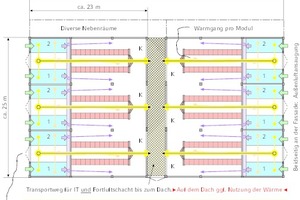

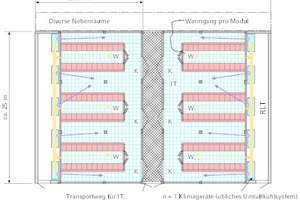

In Bild 11 sehen Sie den Grundriss für den IT-Teil und den direkt angeschlossenen RLT-Teil eines Moduls ohne Doppelboden. Der RLT-Teil mit den neuartigen Klimakompaktgeräten befindet sich vandalensicher im Gebäude, im Anschluss an den IT-Teil. Damit kann man je nach Einsatzort eine zwei- oder dreifache natürliche Kühlung nutzen. Im Beispiel wird für eine gemäßigte Klimazone wie z.B. für Passau/München nur die doppelte freie Kühlung genutzt.

Das Modul wird leistungsgeregelt. Das heißt: Bei sinkender IT-Last sinken die aktuell benötigten Volumenströme für Zuluft und Abluft linear zur IT-Last. Der aktuelle Strombedarf der Ventilatoren für die gerade aktuell genutzte Betriebsart geht dabei fast in dritter Potenz zur IT-Lastabsenkung zurück.

Im unteren Teil des hier dargestellten Moduls ist die IT aufgebaut. Es können sich weitere, ebenfalls individuell geregelte Module sowohl waagerecht als auch in der Höhe anschließen. Ein besonderes Beispiel mit mehreren Modulen und Nutzung der Abwärme auf dem Dach, beispielsweise für eine Gärtnerei, sehen Sie weiter hinten.

Hier in dem dargestellten Modul sind beispielsweise bei der IT jeweils 14 Gestelle in zwei Reihen aufgebaut. Dabei wurde pro Gestell vorerst eine durchschnittliche Verlustwärme von 4 kW angenommen. In der Mitte der IT-Gestelle befindet sich der, zu den Kaltgängen hin abgeschottete, Warmgang. Desto höher er sein kann, umso mehr kann an Strom gespart werden: Durch eine hohe Ablufttemperatur kann bei direkter freier Kühlung nämlich ein hohes ∆t (TAbluft – TZuluft) von 16 K genutzt werden [13].

Pro Modul werden hier zwei Klimakompaktgeräte parallel genutzt. Falls eines der Klimakompaktgeräte ausfällt, muss das andere die volle Kühllast übernehmen. Jedes Klimagerät ist daher bewusst für die maximale Kühllast dieses Beispiels von 112 kW ausgelegt, muss aber in der Regel nur max. 56 kW Wärme abführen.

Das dargestellte Klimakompaktgerät kann dafür im Redundanzfall in der selten notwendigen Betriebsart 6 = „Umluftkühlbetrieb“ maximal 28.000 m3/h fördern. Im Normalfall – bei Parallelbetrieb beider Geräte und max. Kühllast – fördert jedes Gerät somit maximal 14.000 m3/h. Weil die Einbauteile im Inneren des Gerätes für den maximalen Luftstrom von 28.000 m3/h ausgelegt sein müssen, sinken im Normalbetrieb die Antriebsleistungen für die jeweiligen Ventilatoren bzw. Ventilatorgruppen (Zuluft und Fortluft bzw. Abluft) bei jeder Betriebsart schon einmal grundsätzlich um ca. 80%. Das ist übrigens bei neuartigen Rechenzentren, wo auch nur zwei Kühlgeräte redundant aufgebaut sind, auch so üblich. Im folgenden Beispiel gibt es aber noch viel mehr Einsparungen.

In den Betriebsarten der häufig genutzten freien Kühlung (speziell bei der direkten freien Kühlung), mit den bewussten Teilstrombildungen im Gerät sinken die Volumenströme und demzufolge die Leistungen der Ventilatoren nochmals. Wie es hier genau ausschaut, folgt weiter hinten. Dort wurden die Luftwiderstände bei den jährlich unterschiedlich lang benutzbaren diversen Betriebsarten des Klimakompaktgerätes und die daraus jeweils resultierenden Leistungen der Ventilatoren detailliert berechnet.

Wegen der Bedeutsamkeit möchte ich das Ergebnis des Jahresenergiebedarfes für die angenommene maximale Kühllast von 112 kW pro Modul (für beide Geräte zusammen) vorziehen:

– Berechnung siehe ebenfalls weiter hinten.

Die beiden Klimakompaktgeräte (mit komplett integrierter Kältetechnik und dem Schaltschrank für RLT und Kältetechnik!) werden von außen (aus dem Freien) in den sog. Maschinenraum des Gebäudes eingebracht. Der RLT-Raum kann sich aber auch in einem einfacher gestalteten, ebenfalls gegen Unbefugte gesicherten, also rundum abgeschlossenen Anbau am IT-Raum befinden.

Der IT-Raum muss in der Regel von den Klimafachleuten nicht betreten werden, außer bei der Einregulierung oder bei evtl. späteren Kontrollmessungen.

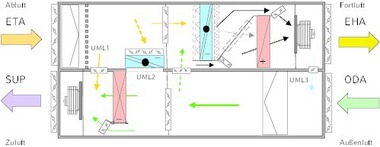

Das im Teil 1 [12] bereits schematisch dargestellte Klimakompaktgerät wird in der hier dargestellten Ausführung (Bauform) gem. Bild 12 verwendet, mit einem speziellen Zuluftplenum.

Die jeweiligen Luftein- und Luftauslässe für Abluft (ETA), Fortluft (EHA) und Zuluft (SUP) sind miteinander verbunden. Die Abluft wird aus dem Warm-gang (zwischen den IT Gestellen) ganz oben abgesaugt. Die Zuluft gelangt, zum Teil über Weitwurfdüsen (oben), direkt in die beiden Kaltgänge.

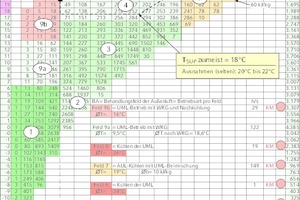

Im Klimakompaktgerät finden die im Teil 2 des Beitrages beschriebenen fünf Betriebsarten in Abhängigkeit des Außenluftzustandes statt. Diese Betriebsarten (BA) sind hier nochmals im h-x-Diagramm farbig und (mit ihren Aufgaben) detaillierter dargestellt (Bild 13), wobei die indirekte freie Kühlung in folgende Teilfelder

und die direkte freie Kühlung in diese Teilfelder aufgeteilt wurde:

bis < 7 °C

In den farbigen großen Feldern des Bildes 13 ist bei den darin enthaltenen vielen Kleinfeldern jeweils die dabei vorkommende Häufigkeit in Zehntelstunden pro Jahr (hier Werte für Passau/München von 2003) für die Paarung der Außenlufttemperatur in °C mit absoluter Feuchte in g Wasser pro kg trockener Luft angegeben. Pro jeweils großem Feld wurden die Summen der Häufigkeit der Kleinfelder addiert. So ergibt sich beispielsweise für das grüne Feld 3 bei der BA 2 eine aufsummierte Häufigkeit von 3.187 h/a. Die mittlere Außentemperatur liegt dabei bei etwa 12 °C (siehe Punkt 3 in Bild 13).

Das Kühlsystem für das hier dargestellte Modul findet so statt:

Das Klimakompaktgerät saugt sich die zumeist zur Raumkühlung benötigte Außenluft ODA („Frischluft“) über einen nach oben verlängerten Außenluftkanal an. Die im Klimakompaktgerät auf unterschiedlichster Art und Weise (je nach Außenluftzustand) gebildete Zuluft wird direkt in die beiden Kaltgänge gefördert und zwar so, dass auch die weiter oben in den Gestellen angeordneten Server genügend Kühlluft erhalten. Die Zuluft erfolgt daher auf der gesamten Höhe des Kaltganges, oben mit mehr Anteilen. In den Kaltgängen entstehen etwa 20 bis 23 °C.

Die Abluft wird zwischen den Gestellreihen und oberhalb dieser abgesaugt und entweder beiden Klimakompaktgeräten oder – im Redundanzfall – nur dem noch nutzbaren zugeführt. Die Abluft sollte so hoch wie möglich abgesaugt werden, damit bei der direkten freien Kühlung eine sinnvolle Wärmerückgewinnung stattfinden kann, die zudem zu einem kleinen Volumenstrom führt. Desto höher der Warmgang ist, umso wirtschaftlicher ist das Kühlsystem.

Begründung:

Ein größeres ∆t bei direkter freier Kühlung als das in Teil 1 und 2 des Beitrages und bei den folgenden Strombedarfsberechnungen angenommene ∆t von 16 K würde zu noch kleineren Kühlluftströmen (Zu- und Abluft) führen. Dadurch würde die Leistungsaufnahme der Ventilatoren insgesamt nochmals stark sinken!

Wiederholung aus den Beiträgen Teil 1 [12] und 2 [13]:

Bei einem um 25 % erhöhten ∆t sinken die Volumenströme um ca. 44 % und infolgedessen der Leistungsbedarf der Ventilatoren bei dann zwar schlechteren Wirkungsgrad um etwa 50 %.

Die nicht zur Wärmerückgewinnung benötigte warme Fortluft oder im maschinellen Kühlbetrieb, die stark erwärmte Fortluft, wird entweder auf der anderen Seite des Gebäudes ins Freie ausgeblasen oder – falls möglich – noch irgendwo genutzt. Für das dargestellte Beispiel wird im RLT-Raum eine lichte Raumhöhe von ca. 4 m benötigt.

Für eine möglichst wirtschaftliche Nutzung des Warmganges sollte der IT-Raum bei dieser Kühllast möglichst auch 4 m hoch sein. Ein Doppelboden ist hier nicht erforderlich, wäre aber bei dem dargestellten System (Modul) auch möglich. Bei empfohlener Umrüstung eines im Bestand sehr viel Strom verbrauchenden Umluftkühlsystems auf das hier vorgeschlagene Kühlsystem ist ja zumeist ein Doppelboden vorhanden.

Das in Bild 11 dargestellte Luftführungssystem könnte auch umgedreht werden, so dass ein Kaltgang genutzt wird und außerhalb der Gestelle Warmzonen entstehen.

Sollten mehrere Module übereinander angeordnet werden, befindet sich vor dem RLT-Raum beispielsweise ein begehbarer Gitterrost für den Antransport der Geräte und dem Zugang.

Einsparungen beim Kühlsystem mit

den Klimakompaktgeräten

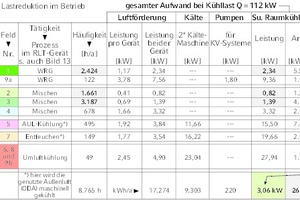

Woher die Einsparungen in der Summe kommen, ist grundsätzlich bereits im Teil 2 meines Beitrages beschrieben. Hier möchte ich jedoch ausführlich auf das dargestellte Modul (s. Bild 11) eingehen. Die höchste Stromeinsparung entsteht im Normalbetrieb bei Parallelnutzung der beiden Klimakompaktgeräte pro Modul in der Betriebsart der direkten freien Kühlung – siehe Tabelle 1 und 2.

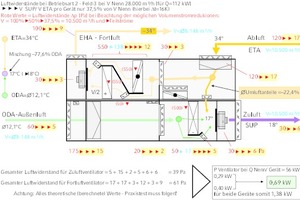

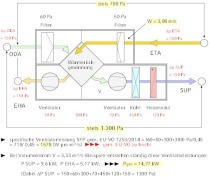

Bild 14 zeigt für diese Betriebsart die Luftdurchströmungen pro Klimakompaktgerät – entsprechend dem Teilfeld Nr. 3 von Bild 13.

Bei der Berechnung der dargestellten Luftwiderstände wurde ein Mittelwert für die Außentemperatur des Feldes 3 von 12,1 oC angesetzt. Dieser entsteht aus den vielen Einzelfeldern des Feldes 3, wobei die jeweilige Häufigkeit eines Einzelfeldes berücksichtigt wurde. Die durchschnittliche absolute Feuchte liegt dabei bei etwa 6 g Wasser pro 1 kg trockener Luft. Aus der Ø Außentemperatur von 12,1 oC und der konstant gehaltenen Ablufttemperatur von 34 oC ergibt sich im Mischluftbetrieb der durchschnittliche Umluftanteil von 22,4 % und demzufolge rechnerisch die Außenluftmenge von hier = 8.158 m3/h pro Klimakompaktgerät. Das sind 77,6 % als Anteil an der Zuluftmenge SUP.

Das Klimakompaktgerät in Bild 14 ist hier wie in Teil 1 des Beitrages wiederum nur schematisch, also ohne die Details für die Kältetechnik und den MSR-Teil, dargestellt, hier auch ohne den besonderen Zuluftteil wie bei Bild 12.

Der in Bild 14 als jeweils erste Zahl eingetragene Einzelluftwiderstand ∆p in Pascal (Pa) bei den in dieser Betriebsart durchströmten Bauteilen bezieht sich auf den Nennvolumenstrom von 28.000 m3/h. Hier werden der grau hinterlegte Filter in der Abluft nur mit 10.500 m3/h und der in der Außenluft mit gar nur ca. 8.150 m3/h, also mit einem stark reduzierten Volumenstrom, durchströmt. Daher sinkt dort der jeweilige Luftwiderstand.

Der jeweilige Einzelluftwiderstand bei den anderen Einbauteilen reduziert sich (berechnet sich) zwei- bis vierfach:

So entstehen die jeweils rechten, gelb markierten, extrem niedrigen Einzelluftwiderstände.

Die Folge davon sind sehr kleine Gesamtpressungen ∆p und demzufolge ganz niedrige Ventilatorleistungen für die Zuluft (SUP) und Fortluft (EHA): hier 39 Pa für den Zuluftventilator und 61 Pa für den Fortluftventilator, was in der Summe eine Ø Leistungsaufnahme für beide Ventilatoren pro Klimakompaktgerät von lediglich 0,69 kW ergibt. Da bei dieser Betriebsart keine Kältemaschine erforderlich ist, beträgt der gesamte Kühlaufwand pro Modul (zwei Geräte) nur 1,38 kW.

Dabei ist zu beachten: Aufgrund der besonderen Anordnung (wie bei den Telekom-Kühlgeräten – s. Teil 1 meines Beitrages) muss der Fortluftventilator weniger Luft fördern als der Zuluftventilator.

Bei der Leistungsberechnung für die Ventilatoren wurde berücksichtigt, dass bei reduzierten Pressungen gegenüber denen beim Auslegungsvolumenstrom der Gesamtwirkungsgrad der Ventilator-Motorkombination unterschiedlich stark sinkt.

Für alle der im Bild 13 dargestellten Behandlungsfelder wurde in jeweils ähnlicher Art und Weise wie bei Bild 14 der Strombedarf der Ventilatoren ermittelt. Dazu wurde noch der voraussichtliche Strombedarf für die Kältetechnik und die Wärmerückgewinnungspumpe angegeben. In gemäßigten Klimazonen (wie Deutschland usw.) fällt der Wert für die Wärmerückgewinnungspumpe nur bei den Behandlungsfeldern 1 und 9a an.

Ich möchte darauf hinweisen:

Die für das ausgeführte Projekt in München in gleicher Art wie hier voraus berechneten – theoretischen – Widerstandsreduktionen bzw. die daraus resultierenden Ventilatorleistungen sind dort in der Praxis auch so eingetreten. Die damals ebenfalls voraus berechneten speziellen Volumenstromreduktionen mit Teilstrombildungen bei den diversen Betriebsarten funktionieren mithilfe des MSR-Teiles so, wie im Planungsstand angenommen.

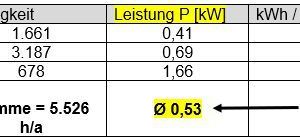

Für die an ca. 5.526 h/a (hier beispielsweise in einer gemäßigten Klimazone wie in München) nutzbare Betriebsart der direkten freien Kühlung mit den Behandlungsfeldern 2 bis 4 ergibt sich bei ständig anstehender maximaler Kühllast von 112 kW ein Jahresstrombedarf gemäß Tabelle 1.

Die hier berechnete durchschnittliche Ventilatorleistung von 0,53 kW an ca. 63 % der Jahresnutzungszeit geht in der Praxis sicherlich noch zurück, weil nicht immer die volle Kühllast ansteht und Anwender in der Nacht ggf. sogar höhere Ablufttemperaturen zulassen können.

Das Ergebnis für alle Behandlungsfelder und Betriebsarten (BA) geht aus Tabelle 2 hervor.

Aus Tabelle 2 ist auch ersichtlich, dass der spezifische Leistungsbedarf P für die Ventilatoren bei indirekter freier Kühlung im Durchschnitt wesentlich höher ist als der bei direkter freier Kühlung. Deswegen sollte stets, wo immer es möglich ist, die direkte freie Kühlung so lange wie möglich genutzt werden. Desto höher die Nutzungszeit der direkten freien Kühlung und desto höher das dabei nutzbare ∆t ist, umso größer ist die gesamte Stromeinsparung durch das hier vorgestellte Klimakompaktgerät. Das gilt auch in Klimazonen, wo zusätzlich noch die adiabate Kühlung sinnvoll ist.

Weitere Reduktion

des Strombedarfs

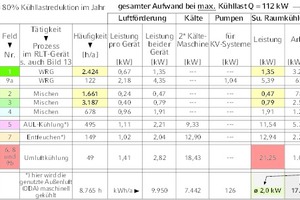

Der oben für das Modul in Bild 11 berechnete Jahresstrombedarf wird nochmals geringer, wenn man aus Erfahrungen heraus annimmt, dass nicht immer die max. Kühllast von hier beispielsweise 112 kW ansteht. Es gibt üblicherweise Schwankungen der IT-Lasten sowohl tags- und nachtsüber als auch an diversen Wochentagen und natürlich an den einzelnen Gestellen bzw. Reihen. Ich habe hier angenommen, dass es im Jahresmittel in dem dargestellten Modul beispielsweise nur 80% der max. Kühllast gibt. Das Ergebnis geht aus Tabelle 3 hervor.

Aus Tabelle 3 ergibt sich ein nochmals stark reduzierter Strombedarf von lediglich rd. 17.500 kWh/Jahr. Das ergibt eine durchschnittliche Leistung für die zwei parallel genutzten Klimakompaktgeräte im Modul gem. Bild 11 von lediglich 2,0 kW.

Bezogen auf die Nennkühllast des behandelten IT-Moduls von 112 kW ist das ein spezifischer Strombedarf von lediglich ca. 1,8 %. Dieser Wert geht maßgeblich in den gesamten PUE (= Kennwert eines Rechenzentrums) ein, der möglichst klein sein sollte.

Strombedarf bei reiner Umluftkühlung (Bestand)

Das in Bild 11 dargestellte IT- Modul wird im Bestand auch von zwei Umluftkühlgeräten versorgt: einem Betriebsgerät und einem Redundanzgerät. Dabei entsteht mindestens dieser Jahresstrombedarf:

Für die Luftförderung: Bei üblichem Δt von 11 K entsteht im Umluftkühlgerät ein Kühlluftstrom von ca. 30.500 m3/h. Dafür werden beim dort integrierten Ventilator mit Berücksichtigung der Zu- und Abluftführung für den IT-Raum in etwa 8 kW und beim extern dazu angeordneten Kondensator-Kühlventilator ca. 0,5 kW benötigt.

Für die Kältetechnik: (112 kW für Raumkühllast + 8 kW für Ventilator) * 0,26 = 31,2 kW

Als Summe entstehen also pro Modul somit: 31,2 kW + 8 kW + 0,5 kW = 39,7 kW. Bei Dauerbetrieb gibt das einen Strombedarf von rd. 348.000 kWh/a.

Wenn es im Bestand schon regelbare Ventilatoren und Verdichter für die Kältetechnik geben sollte, kann man auch hier eventuell eine mittlere Kühllast von lediglich 80 % (ca. 90 kW) berücksichtigen. Dann reduzieren sich die oben genannten Werte wie folgt:

Luftförderung: 0,80 * 0.80 * 0,90 = 0,576 * 8,5 kW = 4,896 kW

Kältetechnik:

0,80 * 31,2 kW = 24,96 kW

Summe = 29,856 kW

Das ergibt einen wesentlich höheren Jahresstrombedarf als wie beim Kühlsystem Loose - ECL (dort nur 17.500 kWh/a), also hier = rd. 261.700 kWh/ Jahr.

Die Einsparung beim Kühlsystem ECL beträgt somit rd. 93 %.

Anmerkung dazu:

Bei neuartigen Umluftkühlsystemen, ergänzt um eine indirekte freie Kühlung und / oder einer adiabaten Kühlungsunterstützung, sinkt der oben berechnete Strombedarf, je nach System und ausführender Firma. Somit wird die mögliche Einsparung durch das System ECL natürlich geringer.

Schließlich werden bei neuen Kühlsystemen, wo es n + 1 = 1 + 1 Kühlgeräte gibt, im Normalbetrieb auch beide gemeinsam benutzt. Im Redundanzfall läuft dann auch hier nur eines. Daher gehen auch hier die Ventilatorleistungen zurück, aber wegen der fehlenden Teilstromtechnik bei weitem nicht so deutlich.

Falls die Kühllast bei üblichen anderen Systemen auf mehr als zwei Kühlgeräte aufgeteilt wird, ist zu beachten, dass die Ventilatorleistungen im Normalbetrieb umso weniger zurückgehen, desto mehr Geräte für n benötigt werden. Bei vielen notwendigen Kühlgeräten wird man ggf. n + 2 aufbauen, um mehr Strom zu sparen als bei n + 1. Das führt dann aber zu höheren Investitionskosten.

Der geschätzte Leser kann ja gerne mal ein ebenso ausführlich berechnetes Beispiel mit anderer guter Kühltechnik für das hier dargestellte ECL-System dagegenstellen, auch mit sog. Inrow-Systemen mit Direktverdampfern oder Wasserkühlung an / in den IT-Gestellen. Ich glaube aber nach meinem heutigen Kenntnisstand nicht, dass irgendein anderes Kühlsystem den Jahresstrombedarf von 17.500 kWh/a nur annähernd erreichen wird. Bei der Gegenüberstellung sollten nämlich wirklich alle im Jahresmittel auftretenden Leistungen aller dabei notwendigen Aggregate eingerechnet werden.

Bei anderen Systemen kommt ggf. noch der Wasserbedarf für die adiabate Kühlung hinzu, der ja auch was kostet. Bei wassergekühlten Systemen müssten alle benötigten Pumpen eingerechnet werden und die evtl. Gefahr eines Wasserlecks in den IT-Gestellen gewertet werden.

Auch bei anderen Kühlsystemen (egal ob Raumkühlung, Inrow-Kühlung oder Direktkühlung an den Servern) kann es mehrere Betriebsarten geben, die dann einzeln berechnet und in Verbindung mit der jeweiligen Häufigkeit/Jahr zu einem Gesamtpaket addiert werden müssten.

Vorschlag für ein neuartiges modulares Rechenzentrum

Es folgt ein Vorschlag für ein mittelgroßes Rechenzentrum. Neben der hiermit erzielbaren gewaltigen Stromeinsparung (bei allerdings etwas größerer benötigter Fläche) ist auch zu bedenken:

Die für die RLT und Kältetechnik benötigten Teile sind bei meinem Beispiel vandalensicher im Gebäude untergebracht. Zudem ist eine sinnvolle Abwärmenutzung möglich.

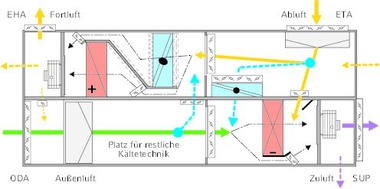

Betrachten wir dazu das Bild 15. Hier sind pro Gebäudeteil, das einen Brandabschnitt darstellen kann, jeweils drei Module analog zu Bild 11 angeordnet. Jedes Modul wird vorteilhaft einzeln leistungsgeregelt. Auf der Gesamtfläche soll beispielsweise eine Kühllast von max. 672 kW abgeführt werden. Ohne die noch notwendigen Nebenräume für die Stromversorgung, den Brandschutz, die Netzersatzanlage, Büros, usw. gibt es hier eine bebaute Fläche für IT und RLT von ca. 51 m * 25 m = 1.275 m2.

Auf der jeweiligen linken bzw. rechten Gebäudeseite erfolgt in zugriffsicherer Höhe die jeweilige Außenluftansaugung für die paarweise aufgestellten Kompaktkühlgeräte. Die Außenluft könnte – noch zugriffssicherer – auch über eine entsprechend gestaltete Fassade erfolgen.

Die Fortluft wird zwischen den beiden Gebäudehälften nach oben ins Freie oder gezielt abgeführt. Auf dem Dach oder im Anschluss an das Gebäude könnte sich beispielsweise eine Gärtnerei oder ein anderer vermieteter Betrieb befinden, der die ständige, allerdings unterschiedlich große Verlustwärme gut gebrauchen kann.

Sollte pro IT-Gestell im Durchschnitt mehr Verlustwärme entstehen als hier beispielhaft mit 4 kW angenommen, dann ändert sich natürlich der Flächenbedarf für die RLT. Das angeschlossene jeweilige RLT-Modul muss dann – nach individueller Berechnung – breiter werden. Sollten mehr als 4 m Raumhöhe zur Verfügung stehen, könnten die dann benötigten Klimakompaktgeräte bei gleicher Breite und etwas größerer Länge auch höher sein.

In jedem Fall sollte bei jedem Rechenzentrum eine rechtzeitige Grundlagenplanung zwischen IT, RLT und Architekt stattfinden. Diese Vorplanung ist unerlässlich für ein späteres wirtschaftliches Verfahren. Da heutzutage viele Rechenzentrumsflächen an diverse IT-Nutzer (Betreiber) vermietet werden, sind für den Investor oder späteren Betreiber nicht nur die Herstellkosten, sondern auch seine Betriebskosten relevant.

Ich möchte noch erwähnen, dass es auch sog. Inrow-Kühlsysteme gibt, bei denen die Kühlgeräte zwischen den IT-Gestellen in Reihen angeordnet sind und damit die hier dargestellten IT-Reihen länger werden. Wie groß dann der RLT-Teil für die restliche Kältetechnik sein muss, kann ich zurzeit nicht beurteilen. In jedem Fall benötigt man dann irgendwo noch Kältemaschinen bzw. Teile davon.

Vergleichendes Umluftkühlsystem (Bestand)

In Bild 16 ist ein vergleichbares Gebäude mit n + 1 = 4 + 1 Umluftkühlgeräten pro Gebäudeseite dargestellt. Da der Platzbedarf für IT und RLT im Gebäude hier nur ca. 37 m * 25 m = 925 m2 beträgt, ist er gegenüber dem System bei Bild 15 um ca. 38 % geringer. Aber Achtung:

Die dazu noch notwendigen Kondensatoren (Verflüssiger) der Kältetechnik sind in der Regel im Außenbereich ggf. von Unbefugten angreifbar entweder auf dem Dach oder im EG angeordnet (Platzbedarf?). In vielen Altfällen gibt es auch noch keine Trennung von Warm- und Kaltzonen, was dort einen höheren Strombedarf ergibt.

Zumeist haben Altbauten einen Doppelboden, der sogar mehr als 1 m hoch sein kann. Das erhöht das bebaute Volumen.

Falls anstelle der hier dargestellten reinen Umluftkühltechnik (sog. DX-Technik) ein Kühlsystem mit (lediglich) indirekter freier Kühlung oder mit zusätzlicher adiabater Kühlung benutzt wird, steigt der dargestellte Platzbedarf für die RLT.

Im Zuge dieses Beitrages möchte ich aber erst einmal nur reine Umluftkühltechnik mit der von mir vorgeschlagenen Kühltechnik vergleichen. Das mache ich deswegen, weil es noch viele Bestandsgebäude mit reiner Umluftkühltechnik gibt, die ggf. so wie dargestellt oder ähnlich auf das hier vorgestellte Kühlsystem ECL umgebaut werden könnten.

Ohne vorerst auf die jeweils individuellen Baukosten der Systeme einzugehen, vergleiche ich hier nur den jeweiligen Jahresstrombedarf, der eindeutig für das von mir vorgestellte System spricht. Dabei habe ich wiederum, wie vorne auch angenommen, dass hier die max. Kühllast bei jedem Modul im Jahr im Durchschnitt auch nur 80% beträgt.

Bei Bild 16 ist allerdings zu beachten, dass hier im Jahresmittel der Volumenstrom für alle Kühlgeräte vermutlich nur auf ca. 85 % (oder gar noch weniger) reduziert werden kann.

Begründung:

Während bei Bild 15 pro Modul eine individuelle Lastreduktion pro Modul stattfinden kann, die sich auf den Volumenstrom und demzufolge die Ventilatorleistungen des Moduls in fast dritter Potenz direkt auswirkt, ist das bei Bild 16 so nicht möglich. Hier versorgen ja fünf Umluftkühlgeräte den gesamten,großen Raum. Nur wenn überall in den drei Modulen einer Gebäudeseite die Raumlasten gleichermaßen sinken würden, könnte der gesamte Volumenstrom für alle Umluftkühlgeräte analog zur Lastsenkung bei der IT reduziert werden. In der Praxis gibt es aber in den drei Modulen sicherlich unterschiedliche Lastreduktionen. Um irgendwo schädliche Wärmenester für die IT zu vermeiden, muss dazu der gesamte Volumenstrom erhöht werden, sobald es in einem Modul zu warm werden sollte. Daher wird für den Gesamtvolumenstrom bei Bild 16 eine geringere Lastreduktion als bei Bild 15 angenommen: auf 85 % anstelle von 80 %.

Es folgt ein Vergleich für den Endausbau von 6 * 112 kW, also für 672 kW bei der IT. Beim Umluftkühlsystem muss man für die abzuführende Kühllast einen Zuschlag für die durch die Ventilatoren entstehende Verlustwärme machen. Bei der Berechnung für die Klimakompaktgeräte ist das bereits enthalten, siehe Bild 14. Dort wird vor dem Ventilator ja bewusst eine kleinere Temperatur gebildet als für die anschließende Zuluft (SUP) erforderlich ist.

Beim Kühlsystem ECL entsteht entsprechend Tabelle 3 bei Ø 80 % Kühllast/Modul dieser gesamte Stromverbrauch:

sechs Module à 17.500 kWh/a = 105.000 kWh/Jahr.

Für das Umluftkühlsystem ist vergleichsweise eine gesamte Kühllast von ca. 692 kW anzusetzen (672 kW für IT und vorerst 20 kW für alle Ventilatoren). Somit wird der Jahresstrombedarf für das Umluftkühlsystem gem. Bild 16 wie folgt berechnet:

Bei einem hierbei üblichen ∆t Raum (TAbluft ./. TZuluft) von 11 K müssen die Kühlgeräte dafür einen rechnerischen Kühlluftstrom von 188.727 m3/h erzeugen. Jedes der zehn Kühlgeräte muss also rechnerisch 18.873 m3/h fördern. Im Redundanzfall laufen nur mehr vier von fünf dargestellten Kühlgeräten pro Gebäudeseite. Insofern muss jedes der vier Kühlgeräte im Redundanzfall max. 23.591 m3/h fördern können. Wenn beispielsweise aktuelle Umluftkühlgeräte der Fa. Berliner Luft eingesetzt würden, wäre der Typ „DataCond 90E2A5“ zu verwenden.

Dieser Gerätetyp hat laut Katalog diese Leistungsdaten:

Da jedes Umluftkühlgerät im Normalbetrieb nur 18.873 m3/h fördern muss, reduzieren sich die oben genannten Leistungsdaten auf:

= 1,34 kW.

= 0,767 * 90,2 = 69,2 KW

Kältemaschine = 16,26 kW.

Der Leistungsbedarf aller zehn Umluftkühlsysteme beträgt somit 10 * (2,22 + 1,34 + 16,26) kW = 198,2 kW. Das ergibt einen Strombedarf von rd. 1.737.200 kWh/a.

Der Strombedarf eines Moduls nach dem Kühlsystem ECL beträgt gem. Tabelle 2 rd. 26.800 kWh/a. Die sechs Module benötigen also dort nur 6 * 26.800 kWh/a

= 160.800 kWh/a. Das ergibt eine Stromeinsparung von ca. 91 %. Ein der Praxis angenäherter Vergleich entsteht eher so:

Unter der Annahme, dass gemittelt für alle Module, bei Bild 15 im Jahresdurchschnitt nur 80 % Kühllast anfällt, entsteht dort bei einen dadurch reduzierten Nennvolumenstrom von 28.000 m3/h pro Modul auf 22.400 m3/h und den Reduktionen bei den diversen Betriebsarten ein mittlerer Stromverbrauch von 17.500 kWh/a pro Modul (Tabelle 3). Es sind sechs Module in Betrieb, so dass insgesamt 105.000 kWh/a verbraucht werden.

Wie oben gesagt, gibt es wegen der unterschiedlichen Wärmenester bei Bild 16 im Jahresmittel hier vermutlich nur einen reduzierbaren Ø Volumenstrom von 85 %. Das ergibt rechnerisch 18.873 m3/h * 0,85 = 16.042 m3/h pro Kühlgerät. Dafür entstehen rechnerisch voraussichtlich diese Verbrauchswerte pro Umluft-Gerätesystem:

= (16.042/24.600)2 * 0,9 = 1,607 kW

Kondensator = 0,964 kW.

= (21,2/90,2) * 58,82 = 13,82 kW.

Der Leistungsbedarf aller zehn Umluftkühlsysteme beträgt somit 10 * (1,607 + 0,964 + 13,82) kW = 163,91 kW * 8.765 h/a = rd. 1.436.700 kWh/a (= ca.1,4 MWh/a!).

Da der Strombedarf nach dem Kühlsystem ECL nur 105.000 kWh/a beträgt, ergibt das auch hier – wie bei vorne vorgestellten Beispiel – im Jahresdurchschnitt eine Stromeinsparung von rund 93 %.

Ich möchte zudem darauf hinweisen, dass ein Umbau von Altanlagen (Bestandsanlagen) auf das System ECL eine noch viel größere Stromeinsparung ergibt, weil diese Altanlagen zumeist noch keine stufenlos regelbaren Energiesparventilatoren (sog. EC-Ventilatoren) haben und die frühere Kältetechnik ohne regelbare Scroll-Verdichter bei weitem nicht so stromsparend ist wie die heutige.

Zudem gibt es bei vielen Altanlagen noch keine Trennung von Warm- und Kaltzonen, wie hier benutzt. Die dort entstehende Mischung von warmer Abluft mit gekühlter Zuluft benötigt mehr Kühlenergie, was zu einem höheren Stromverbrauch führt.

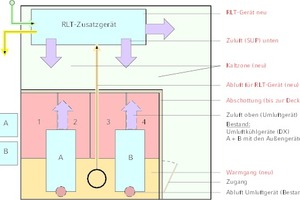

Nutzung von direkter und freier Kühlung bei kleinen Serverräumen

In kleinen Serverräumen gibt es in der Regel Kühllasten von 6 bis 12 kW. Diese IT-Räume haben zur ständig erforderlichen, ggf. schwankenden Kühllastabfuhr zumeist direkt im IT-Raum n +1 Umluftkühlgeräte eingebaut. Dazu gibt es im Außenbereich die zugehörigen Teile der Kältetechnik (luftgekühlte Kondensatoren/Verflüssiger). Zumeist sind im Serverraum Deckenkühlgeräte verbaut. Diese sitzen dann über den IT-Gestellreihen und saugen hinter den IT-Gestellen die warme Luft ab, die von den Servern abgegeben wird. Die Deckenkühlgeräte kühlen diese Abluft auf ca. 10 bis 14 oC ab und blasen die so gekühlte Umluft als Zuluft an der Decke vor die IT-Gestelle (Bild 17).

Die Zuluft des Deckenkühlgerätes muss deswegen so niedrig sein, weil sie sich mit der warmen Luft der Gestelle und der Abluftzone vermischt. Schließlich sollte die von den Servern angesaugte Raumluft möglichst 18 bis 20 °C betragen.

Bei den notwendigen niedrigen Zulufttemperaturen kommt es im Deckenkühlgerät häufig zur Unterschreitung des Taupunktes der dort behandelten Luft. Das hat zur Folge, dass die Kühlleistung des Umluftkühlgerätes wesentlich höher sein muss als das zur reinen Abkühlung der Abluft/Umluft notwendig ist. Fachleute sprechen hier von zusätzlicher latenter Kühlung zur notwendigen sensiblen Kühlung. Das hat zur Folge, dass für eine Raumkühllast von beispielsweise 10 kW nunmehr häufig 15 kW im Deckenkühlgerät für die Kältemaschine benötigt werden. Das erhöht ständig den Strombedarf des Kühlsystems, das bekanntlich rund um die Uhr betrieben werden muss.

Mein Vorschlag lautet, dass man diese Umluftkühlgeräte grundsätzlich weiter benutzt, falls man sie nicht gleich gegen andere (günstigere) austauschen will, aber eine Ergänzung und ggf. ein paar Umbauten im Raum vornimmt.

Der Serverraum (IT-Raum) wird um ein sog. RLT-Zusatzgerät mit Außenluftnutzung ergänzt. Dieses RLT-Zusatzgerät läuft vorrangig gegenüber den Bestandsgeräten und die meiste Zeit im Jahr.

Dieses RLT-Gerät kann im IT-Raum, daneben, darüber oder darunter angeordnet sein, wobei ggf. ein Brandabschnitt zu beachten ist. Das RLT-Gerät hat keine Kältetechnik eingebaut, benutzt jedoch wie das oben beschriebene Klimakompaktgerät die doppelte freie Kühlung:

Bei „trockener“ Außenluft (einstellbar) wird die indirekte freie Kühlung, bei ausreichend feuchter, aber nicht zu feuchter Außenluft (einstellbar) wird die direkte freie Kühlung genutzt. Bei allen anderen Luftkonditionen der Außenluft wird (abwechselnd) eines der beiden der vorhandenen Umluftkühlgeräte benutzt. Das ist in Klimazonen ähnlich München sehr selten.

Je nach Einstellung der zulässigen Grenzwerte für die absolut zulässige Feuchte im IT-Raum läuft das RLT-Zusatzgerät seltener und kann hier 75 bis 90 % Strom einsparen. Desto kleiner oder höher die Feuchtegrenzwerte sein dürfen, umso mehr wird an Strom gespart.

Die besonders hohe Stromeinsparung ist möglich, wenn die Raumzonen ordentlich abgetrennt werden und bei der direkten freien Kühlung eine möglichst hohe Ablufttemperatur im Warmgang genutzt werden kann. Bei Bild 17 gibt es deshalb eine reine Abluftzone hinter den IT-Gestellen (Warmgang) und einen ausreichend kühlen Zuluftbereich vor den IT-Gestellen. Die IT-Gestelle sind ab Vorder- und Stirnseite bis zur Decke hin abgeschottet. Für die Deckenkühlgeräte werden Durchdringungen geschaffen.

Die vom RLT-Zusatzgerät kommende Zuluft wird unten in den IT-Raum zugeführt, entweder wie hier direkt vom Sockel des RLT-Gerätes aus oder über ein Kanalnetz, wenn das Gerät nur außerhalb des IT-Raumes angebracht werden kann.

Das RLT-Zusatzgerät kann auch abgeschaltet werden oder ggf. automatisch abschalten, wenn die zur Raumkühlung benutzte Außenluft kontaminiert sein sollte. Dann und natürlich bei einer Ausfallstörung des RLT-Zusatzgerätes wird eines der beiden redundant angeordneten (ja bereits vorhandenen) Umluftkühlgeräte eingeschaltet.

Das RLT-Zusatzgerät hat beispielsweise bei einer Raumkühllast von 9 bis 12 kW diese Abmessungen: Länge = 2.200 mm, Höhe mit Sockel = 2.150 mm (ohne Sockel ca. 2.000 mm) und Tiefe ca. 600 mm. Es kann auch etwas größer hergestellt werden, so dass im RLT-Gerät ein Direktverdampfer zur Kühlung nachgerüstet werden kann. Dann bräuchte man nur noch ein ggf. erneuertes – verbessertes – Umluftkühlgerät für den Redundanzfall.

Detailliertere Ausführungen zu diesem Thema finden Sie in den Artikeln [8] und [9] des in [13] genannten Literaturverzeichnisses.