Zwischen Anspruch und Wirklichkeit

Gebäudeautomation im „Westside“ und im LötschbergtunnelGerade bei Großprojekten klafft zwischen den ursprünglichen Planungen und der Realität oft eine große Lücke – man denke nur an den Berliner Großflughafen und die Elbphilharmonie. Kosten- und Zeitdruck verleiten zu Flickschusterei und abgespeckten Lösungen – die Zeche zahlt dann in der Regel der Betreiber. An den Beispielen Westside – einem Freizeit- und Shoppingcenter in Bern – und Lötschbergtunnel in der Schweiz wird deutlich, mit welchen Problemen Betreiber zu kämpfen haben und wie diese durch moderne Gebäudeautomationslösungen z.T. behoben werden können.

Westside Bern: Mehrkosten statt Einsparungen

Schaut man genauer hin und berücksichtigt den Blickwinkel der heutigen Betreiber, ergibt sich folgendes Bild: Die engen Termine und das Budget wurden zwar vom erstellenden GU eingehalten. Um Zeit zu gewinnen und Kosten zu sparen, wurde jedoch zeitweise ohne Generalplaner gearbeitet. Das hatte zur Folge, dass sehr innovative Konzepte zur Energieeinsparung so schlecht umgesetzt wurden, dass es statt Einsparungen nun zu Mehrkosten in Erstellung und Betrieb kam. GU und Architekt sind nun seit ein paar Jahren „aus dem Spiel“ und der Betreiber muss mit den vorherrschenden Gegebenheiten klarkommen. Der hohe Zeitdruck in der Bauphase hinterlässt dabei deutliche Spuren im Betrieb. Größtes Dilemma seitdem: Im Schwimmbad stürzte 2010 die Decke auf die Badegäste herunter; das Spaßbad blieb neun Monate geschlossen. Für Eigentümer und Betreiber ein enormer Schaden in Bezug auf Ansehen, Vertrauen und Kosten.

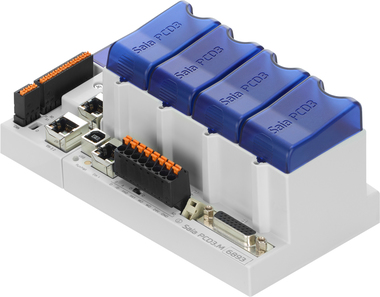

In punkto Energieverbrauch hatte der Eigentümer ein großes, serverbasierendes und zentrales Energiemanagementsystem realisiert. Dies lieferte für den Betreiber zwar Abrechnungsdaten, jedoch keine Basis zur Optimierung des Betriebs. So konnte z.B. jahrelang nicht erkannt werden, dass der CO2-Sensor der Food-Court-Lüftungslage in der Eingangluft montiert war. Eine Regelung fand also nie statt. Aufgefallen ist dies aber nur, weil der Betreiber eine umfassende Bestandsaufnahme und Optimierung aller Gewerke vorgenommen hat. Das Monitoring von Verbrauchsdaten und Energiekennwerten, die Visualisierung und Auswertung wurden dabei mit Systemlösungen aus dem Hause Saia Burgess vorgenommen. Saia Burgess ist ein Verfechter der sogenannten Lean Automation. Das Saia-Lean-Automation-System mit seiner offenen Technologie steht im Gegensatz zur abgekapselten Welt der „Totalintegration“, wo alles aus der Hand eines einzelnen Herstellers stammen muss. Die Technik steht laut Saia-Geschäftsführer Jürgen Lauber für Transparenz, Kombinierbarkeit und Offenheit. Dies gelte sowohl zwischen allen Ebenen der Automationspyramide als auch zwischen der Automationswelt und dem realen betrieblichen Nutzerumfeld. Um diese Situation zu erreichen, sind alle „Saia PCD“-Steuer- und Regelgeräte grundsätzlich mit umfangreichen Web+IT-Funktionen ausgestattet. Diese Funktionen brauchen keinerlei Zusatzhardware, sondern sind integraler Bestandteil jedes Controllers.

Der Food Court im Westside ist ein Beispiel für Lean Automation. An mehreren Verpflegungsstationen können Besucher dort ihr Essen kaufen und es in einer Art Mensa verzehren. Hier hatte der Betreiber Schwierigkeiten, den Einsatz der Reinigungskräfte in Abhängigkeit von der Besucherfrequenz zu koordinieren. Die Lösung: Es wurden nachträglich Sensoren an den Toilettentüren im Food Court angebracht, um damit die Besucherfrequenz messen zu können. Entsprechend dieser Frequenz wird mehr oder weniger Reinigungspersonal in den Food Court geschickt. Diese Änderung war einfach und schnell gemacht. Die Sensoren und die Logik wurden zusätzlich in die modulare „Saia PCD3“ der Lüftungsanlage installiert.

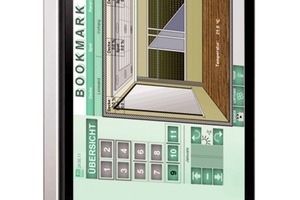

Ein weiteres Beispiel für Lean Automation ist die technische Ausrüstung im Konferenzbereich des Hotels Holiday Inn im Westside-Komplex. In der ersten Phase nach der Übergabe mussten die gesamten Anzeigebildschirme geändert und neu montiert werden, da sie wegen Überhitzung (Isolationseffekt der Mauer) zu oft in Störung gingen. Nach einer Optimierung der Zuverlässigkeit „lief“ das System – im Betrieb kam es jedoch zu Stress und hohen Personalkosten, verursacht durch die verwendeten „08/15“-Bedienpanels, mit deren Bedienung die Nutzer nicht alleine zurechtkamen. Das Hotelmanagement entschloss sich daher, die bestehende Bedienung mit einer zusätzlichen WLAN-Netz-Anbindung nachzurüsten. Jeder Browser und jedes Mobilgerät können nun eine Bedienstation sein. Die Saia-Web-HMI-Bedienoberfläche, die nun zum Einsatz kommt, zeigt exakt den Raum und seine Technik. Sie bietet nur die Funktionen an, die man während einer Konferenz als Vortragender braucht. Die neue grafische Bedienung wurde komplett parallel zur bestehenden Bedienung aufgebaut. Damit können die Raumbenutzer, aber auch das Hotelpersonal gleichzeitig und mobil auf die Anlagenfunktionen zugreifen.

Lötschberg-Basistunnel: Technik in Infrastrukturprojekten

Das Beispiel Lötschbergtunnel zeigt, dass Lean-Automation auch außerhalb der klassischen Gebäudetechnik wirksam und nötig ist. Bei allen Projekten, wo es zu einer Arbeits- und Rollenteilung von Eigentümer, Planer, Errichter, Betreiber, GU etc. kommt, wirken sich „Nicht-Lean“-Konstellationen und „Nicht-Lean“-Technik gleichermaßen gravierend aus.

Der mit 32 km drittlängste Bahntunnel der Welt wurde von einer Errichtergesellschaft im Auftrag des Bauherrn Schweizer Eidgenossenschaft realisiert. Das Kostenbudget (4,3 Mrd. CHF) und der Zeitplan wurden eingehalten. Der Betreiber BLS AG übernahm 2007 einen funktionsfähigen Tunnel. Für dessen Betrieb sind 22,5 Mio. CHF pro Jahr nötig.

Die einzelnen Gewerke bei den technischen Infrastrukturen wurden gesondert ausgeschrieben. In der Erstausrüstung kamen „Saia PCD“-Steuerungen in den Bereichen Lüftung/Klimatisierung, Funk und Brandschutz zum Einsatz (30 000 E/A-Datenpunkte), in den anderen technischen Gewerken (Wasserversorgung, Beleuchtung, Niederspannungsüberwachung, Türen und Tore) wurden fünf weitere Steuerungsfabrikate (über 1000 Automationsgeräte) verschiedener Hersteller eingebaut. Dabei handelte es sich meist um günstige Kompaktgeräte, die teilweise nicht programmierbar waren. Über komplexe Strukturen, Gateways, Konverter und Multiplexer wurden diese am Leitsystem angebunden. Eine direkte Kommunikation zwischen den Gewerken war aber nicht möglich.

Die MSR-/Automatisierungstechnik des Tunnels erwies sich nach zwei Jahren Betrieb als nicht sinnvoll beherrschbar. Die Wartungskosten der Infrastruktur-Technik waren fast doppelt so hoch wie die reinen Betriebskosten. Es gab im Mittel immer 50 „heiße“ Alarmmeldungen pro Tag, die eine Intervention von einer jeweils zweiköpfigen Servicemannschaft erforderlich machten. Das dafür notwendige qualifizierte Fachpersonal war nicht mehr zu finden. Der Betreiber startete 2010 ein Modernisierungsprogramm für die Steuerungstechnik mit einem Budget von 18 Mio. CHF. Dies ist inzwischen erfolgreich abgeschlossen. Die proprietäre Automationstechnik wurde gegen „Saia PCD“-Steuerungen für alle Gewerke ersetzt (100 000 E/A-Datenpunkte). Neben allen Regel- und Steuerfunktionen können Service- und Managementfunktionen der einzelnen Gewerke nun direkt integriert werden. Der Verwaltungsrat der zweitgrößten Schweizer Bahngesellschaft hat danach die „Lean-Automation“-Technik inzwischen in allen Infrastrukturprojekten vorgeschrieben.

Wie hätte man das verhindern können? Es wäre ausreichend gewesen, in der Planungsphase eine für alle Gewerke verbindliche Vorgabe bezüglich der Fähigkeiten der zu verwendenden MSR-Technik zu machen. Das heißt, die MSR-/Automationsgeräte der 1500 Schaltschränke hätten frei programmierbar und modular aufgebaut sein müssen. Die Kommunikation zu und zwischen den MSR-/Automationsgeräten hätte ohne proprietäre, herstellerspezifische Protokolle erfolgen müssen. Die Geräte hätten SPS-konforme Hardwarequalität nach Norm IEC 61131-2 haben sollen. Nachdem beim Lötschbergtunnel die 18 Mio. CHF für die Nachrüstung ausgegeben worden waren, konnte dieser Stand nun erreicht werden. Hätte man auf diesen Mindeststandard schon bei der Planung und Realisierung bestanden, hätte dies maximal Mehrkosten von 0,5 Mio. CHF gekostet und man hätte sich viel Mühe und Stress erspart.

Lean Automation

Bei der Automation von Infrastrukturobjekten geht jeder Beteiligte vom Idealfall aus. Im Idealfall weiß der Bauherr, was er für den späteren Betrieb braucht und kann diese Anforderungen zu 100 % an seinen Planer kommunizieren. Der Planer wiederum versteht den Bauherrn richtig und kann eine vollständige Spezifikation ausarbeiten. Diese Spezifikation wird anschließend von den Dienstleistern und GUs auch genauso umgesetzt. Die Realität sieht jedoch eher so aus: Der Bauherr kennt in der Planungsphase seine Betriebsanforderungen noch gar nicht vollständig. Was er weiß, kommuniziert er zudem nur teilweise. Der Planer versteht nicht alles, was kommuniziert wird und kann unter vertretbarem Aufwand nicht alle Details spezifizieren und dokumentieren. Nach Vergabe an den GU-/Anlagenbauer oder Integrator setzen diese die Anforderungen kostenminimal um.

Der erste Schritt hin zu einem Lean-Automation-Prozess ist es, eine Optimierungsphase als normalen Bestandteil eines Projektes zu sehen. Um die Erkenntnisse aus der Optimierungsphase einfach und kostengünstig umsetzen zu können, ergibt sich nach Auffassung von Saia-Geschäftsführer Jürgen Lauber zwangsläufig die Anforderung, nur noch Technik zu verbauen, welche man verändern, erweitern und mit anderen Herstellern/Gewerken kombinieren kann. Diese Grundfähigkeit sollte als Standard für alle Projekte eines Eigentümers/Betreibers definiert und durchgesetzt werden. Selbst bei Lücken oder Fehlannahmen in Planung, Ausschreibung oder Realisierung entstünden dann keine wesentlichen Probleme.

Weitere Infos zu diesem Thema finden Sie unter: www.lean-automation.ch oder www.saia-pcd.de. Saia Burgess stellt auch auf der ISH aus: Halle 10.2, Stand B 39.

Jetzt Artikel freischalten:

tab DIGITAL

14 Tage kostenlos testen

2,49 € / Woche*

Fachwissen jederzeit und überall.

Greifen Sie auf exklusive PLUS-Artikel und das komplette Online-Archiv zu und lesen Sie tab bequem im E-Paper-Format. Das digitale Abo für alle, die flexibel bleiben möchten.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 E-Paper für mobiles Lesen

- Online-Archivzugang

*129,48 € bei jährlicher Abrechnung inkl. MwSt.

tab KOMBI

4,99 € / Woche*

Das komplette tab-Erlebnis – digital & gedruckt.

Für alle, die Fachinformationen auf allen Kanälen nutzen möchten: Kombinieren Sie Print und Digital, profitieren Sie von unseren Fachforen und präsentieren Sie Ihr eigenes Projekt.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 Print-Ausgaben pro Jahr

- E-Paper für mobiles lesen

- Teilnahme an einem Fachforum

- Online-Archivzugang

- Veröffentlichen eines Projekts

*259,48 € bei jährlicher Zahlung inkl. MwSt. & Versand