Effizienzberatung in der Industrie

Systematische Betrachtung zur KosteneffizienzoptimierungViele Industrieunternehmen und Planungsbüros haben die Idee, mit dem Einsatz eines BHKW die Kosten auf einfache und wirtschaftliche Art und Weise zu senken. Was sich auf den ersten Blick gut und einfach anhört, ist in der Praxis oftmals wesentlich komplexer und schlechtestenfalls unwirtschaftlich. Nicht berücksichtigte Rahmenbedingungen, Prozessanforderungen und Betriebsbedingungen führen zu Nachträgen im Anlagenbau oder reduzieren die erwarteten Erlöse während des Anlagenbetriebes. Teilweise droht sogar die Stilllegung des BHKW, da energiewirtschaftliche Gesetze sträflich missachtet werden. Entsprechend wichtig ist die Frage: Wie kann ein Industrieunternehmen die technischen, kaufmännischen und energiewirtschaftlichen Anforderungen in praxistaugliche Lösungen zur Steigerung der Kosteneffizienz umwandeln?

Ein Rückblick

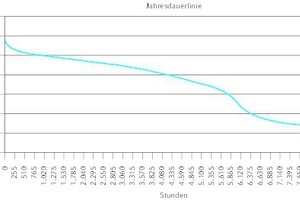

Der so typische Blick auf den Strom- und Erdgaslastgang in einem Industrieunternehmen der Lebensmittelbranche führte zu dem Ergebnis, ein BHKW mit einer elektrischen Leistung von mehr als 2.000 kW zu installieren. Da kein Heizungssystem vorhanden war, sollte die Abwärme mithilfe einer Absorptionskältemaschine zur Industriekühlung bei Temperaturen von bis zu –30 °C verwendet werden. Die finanzierende Bank wollte die Investitionssumme von rund 2 Mio. € absichern und bat um eine unabhängige Stellungnahme.

Die Herausforderung

Die umfängliche Begehung und systematische Analyse des...

Ein Rückblick

Der so typische Blick auf den Strom- und Erdgaslastgang in einem Industrieunternehmen der Lebensmittelbranche führte zu dem Ergebnis, ein BHKW mit einer elektrischen Leistung von mehr als 2.000 kW zu installieren. Da kein Heizungssystem vorhanden war, sollte die Abwärme mithilfe einer Absorptionskältemaschine zur Industriekühlung bei Temperaturen von bis zu –30 °C verwendet werden. Die finanzierende Bank wollte die Investitionssumme von rund 2 Mio. € absichern und bat um eine unabhängige Stellungnahme.

Die Herausforderung

Die umfängliche Begehung und systematische Analyse des Industrieunternehmens mit seinen Produktionsprozessen, Prozessanforderungen, Energieversorgungssystemen und -erzeugungsanlagen ergab die Notwendigkeit zum Umdenken. Bei den bisherigen Betrachtungen wurden

nicht umfassend oder gar nicht berücksichtigt. Der Wirtschaftlichkeitsbetrachtung fehlte in der Konsequenz das zwingend benötigte Fundament, um eine Finanzierung sicherzustellen. Die Herausforderung bestand somit in der Überarbeitung der technischen und kaufmännischen Lösung. Ziel war es, alle notwendigen betrieblichen, technischen, genehmigungsrechtlichen und energiewirtschaftlichen Aspekte zu betrachten, zu bewerten und in eine neue Gesamtlösung zu überführen.

Managementberatung

Mit dem Management wurde eine neue Strategie zur Projektentwicklung erarbeitet, um eine nachhaltige Lösung zu entwickeln. Es wurden im Vorfeld die Qualitäten, die Anforderungen und Unternehmensziele definiert. Diese wurden als Leitlinie und Orientierung festgeschrieben. Ein wesentlicher Punkt war die Analyse und Optimierung von innen nach außen, d.h. von den Prozessen ausgehend bis hin zu der Energiebeschaffung. Nur so konnte sichergestellt werden, dass alle Effizienzpotentiale und Betriebsabläufe erkannt und berücksichtigt wurden.

Effizienzlösung

Nach der Analyse und Konzeptentwicklung konnten letztendlich insgesamt elf wirtschaftliche Einsparmaßnahmen identifiziert werden, von denen acht unmittelbar umgesetzt wurden. Die restlichen Maßnahmen wurden aus strategischen Gründen zurückgestellt, um sie im Rahmen der anstehenden Produkt- und Prozessentwicklung erneut zu bewerten und zu entscheiden.

Systemwechsel Versorgungsmedium

Die systematische Analyse ergab, dass rund 7.000 kg/h Dampfleistung durch ein Pumpenwarmwassersystem substituiert werden konnten. Dieser Umstand hatte zur Folge, dass nun Wärmeverbraucher vorhanden waren, die mit der Motorabwärme des BHKW sowie weiterer Wärmerückgewinnungspotentiale versorgt werden konnten. Darüber hinaus war die Voraussetzung für alternative Energieerzeugungsanlagen wie Warmwasserkessel oder Wärmepumpen geschaffen. Die Entwicklung des neuen Energiekonzeptes hatte nun zusätzliche Handlungsoptionen bzw. energetische und technische Potentiale.

Abluftreinigung

Die prozessbedingt notwendige Reinigung der Rauchgase aus den Rauchkammern wurde bislang durch eine thermische Nachverbrennung (TNV) realisiert.

Die Anlage erzeugte neben der Rauchgasreinigung Hochdruckdampf für die Produktionsprozesse. Der Jahresnutzungsgrad dieser Kesselanlage lag jedoch nur bei rund 35 %.

Die Installation einer neuen Abluftreinigungsanlage führte zu einer Reduzierung des Energieverbrauchs um rund 6.800 MWh pro Jahr und damit um eine CO2-Reduzierung von 1.700 t/a. Aus dem Rauchgas konnte darüber hinaus eine Wärmeleistung von rund 280 kW ausgekoppelt und in das neue Heizungsnetz eingespeist werden.

Dampfkessel

Die Dampfversorgung wurde durch zwei Hochdruck-Dampfkessel mit einer Gesamtleitung von 22 t/h sichergestellt. Die Jahresnutzungsgrade der beiden Anlagen lagen zwischen 35 und 85 %.

Der ältere der beiden Kessel wurde durch einen neuen 4-Zug-Dampfkessel mit einer Leistung von 10 t/h und einem Dampfdruck von 10 bar ersetzt. Der vierte Zug wurde speziell für dieses Projekt installiert. Hierdurch wird die Abgaswärme der geplanten BHKW-Anlage in Dampf umgewandelt. Diese Anlagenkonfiguration ermöglicht eine platzsparende Aufstellung, da der sonst übliche singuläre dem BHKW nachgeschaltete Abhitzekessel zur Dampferzeugung entfallen konnte. Diese Lösung stellt sicher, dass die Abgaswärme des BHKWs immer vorrangig genutzt wird. Der Dampfkessel ist zusätzlich mit einem modulierenden Erdgasbrenner ausgestattet, so dass eine bedarfsgerechte Dampferzeugung jederzeit möglich ist.

Die Modernisierung der Anlagentechnik, der übergeordneten Regelungstechnik und neuen Kondensatwirtschaft führt zu einer Erdgaseinsparung von rd. 5.800 MWh pro Jahr und damit ebenfalls zu einer CO2-Reduzierung von rund 1.400 t/a. Die Verluste werden von 65 auf unter 10 % reduziert.

Dampf- und Wärmeverteilung

Zur Realisierung des Systemwechsels wurde ein neues Heizungssystem inkl. Druckhaltung, Heizungsverteilung und übergeordneter Regelungs- und Gebäudeleittechnik installiert. Hiermit sind die Voraussetzungen des übergeordneten Ziels zur systematischen Dampfreduktion innerhalb der Energieversorgung geschaffen.

Wärmerückgewinnung

Es wurden Lösungen für verschiedenartige Wärmerückgewinnungssysteme entwickelt und in die Anlagentechnik integriert.

Das aus den Kochprozessen anfallende Autoklaven-Abwasser hat mit rund 40 °C und einer Dauerleistung von rund 375 kW eine erhebliches Wärmerückgewinnungspotential. Die vorhandenen Druckluftanlagen konnten bisher ihre Abwärme nicht auf das Wärmenetz übertragen. Hierzu wurden die vorhandenen Anlagen mit einer Abwärmeleistung von 100 kW durch das neue Heizungssystem in das Gesamtsystem eingebunden.

Da die verschiedenen Abwärmepotentiale auch unterschiedliche Temperaturniveaus haben, wurde eine kaskadierte Frischwasseranlage zur Prozesswassererwärmung installiert. Nach den Temperaturniveaus geordnet, wird das benötigte Frischwasser mit einem Volumenstrom von rund 15 m³/h von 10 auf rund 40 °C vorerwärmt. Die restliche Nacherwärmung auf rund 85 °C erfolgt über die BHKW-Motorabwärme.

Die Erdgaseinsparung beträgt 1.670 MWh pro Jahr, dies entspricht einer CO2-Reduzierung in Höhe von 400 t/a.

Das gleiche System wurde eingesetzt, um eine veraltete und ineffiziente Wärmerückgewinnung aus der Ölkühlung der Kältemaschinen zu ersetzen. Die neue Frischwasseranlage kann das vorhandene Abwärmepotential von 250 kW wesentlich effektiver nutzen und die Versorgungsqualität des Prozesswassers sicherstellen. Die Qualitätsverbesserung führt zu einer Reduzierung der bisher eingesetzten Reinigungsmittel und trägt von daher wesentlich zur Umweltentlastung bei. Darüber hinaus werden die hygienischen Anforderungen erfüllt. Die Anlageneffizienz wurde um mehr als 60 % gesteigert.

Die Erdgaseinsparung beträgt 650 MWh pro Jahr, dies entspricht einer CO2-Reduzierung von 160 t/a.

Eigenstromerzeugung

Durch die zahlreichen Effizienzmaßnahmen konnten der Erdgas-Lastgang und der damit verbundene Wärmebedarf wesentlich reduziert werden. Dies hatte zur Folge, dass die zuerst geplante Eigenstrom-Erzeugungsanlage überdimensioniert war.

An dem Industriestandort wurde nunmehr eine nicht-serienmäßige, hocheffiziente KWK-Anlage mit einer elektrischen Leistung von 1.200 kW sowie einer thermischen Leistung von 1.500 kW installiert. Die erzeugten Strom-, Dampf- und Wärmemengen werden nun vollständig im Unternehmen genutzt. Aufgrund der teilweise volatilen Produktions- und Betriebsbedingungen wurde ein Pufferspeicher mit einem Volumen von 100 m³ installiert.

Der Einsatz der KWK-Anlage führt zu einer CO2-Einsparung von rund 2.000 t/a.

Brennwertnutzung

Prozessbedingt wird innerhalb der Produktion und für die Produkte Direktdampf verwendet. Hierdurch besteht die Notwendigkeit, permanent Permeat (voll entsalztes Wasser) aufzubereiten und dem Dampfsystem zuzuführen.

Zur Vorerwärmung des VE-Wassers werden die Abgasströme des BHKWs und des Dampfkessels ausgenutzt. So wird das VE-Wasser durch Brennwertwärmetauscher um 45 K erwärmt. Die Leistung dieser neu installierten Wärmetauscher liegt beim Dampfkessel bei 264 kW und beim BHKW bei 535 kW. Diese Maßnahme führt zu einer jährlichen Erdgaseinsparung von rund 1.400 MWh und eine CO2-Einsparung von rund 350 t/a.

Sanierung und Infrastruktur

Im Rahmen des Projektes wurden u.a. umfangreiche Sanierungsmaßnahmen im Rohrleitungsbau, die Installation von einer Wasserenthärtungsanlage zur Verbesserung des Anlagenbetriebes an den Produktionsmaschinen und die Installation eines neuen Speisewassermoduls inklusive neuer Entgasung durchgeführt.

Gesamtlösung der Effizienzverfahren

Für alle Effizienzlösungen war eine Investition in Höhe von 3.910.000 € notwendig. Die aufgeführten Maßnahmen generieren Kosteneinsparungen von rund 1.430.000 € und CO2-Einsparungen von rd. 6.440 t/a. Letzteres verdeutlicht, dass die CO2-Einsparungen dieser integralen Lösung mit 34 % überdurchschnittlich hoch ist.

Finanzierungsberatung

Die gesamten Maßnahmen, d.h. BHKW, Vierzug-Dampfkessel, neue TNV, Heizungssystem, WRG-Systeme, Abgaskaminanlage, neues Gebäude, Regelungstechnik, Planungs- und Genehmigungskosten etc., mit einer Gesamtinvestition in Höhe von 3,9 Mio. €, wurden durch ein neuartiges Finanzierungsmodell als Off-Balance-Lösung über einen Zeitraum von rund sechs Jahren finanziert. Der Kunde erhielt die Möglichkeit, während der Umbauphase das Finanzierungsvolumen und die Maßnahmen flexibel anzupassen.

Hierdurch war es überhaupt erst möglich, u.a. die während der Bauphase erst entschiedenen Sanierungsmaßnahmen in die Finanzierung mit aufzunehmen. Bereits vom ersten Tag an konnte durch die hohen Energieeinsparungen eine signifikante Kostenentlastung unter Berücksichtigung aller Finanzierungs- und Betriebskosten erreicht werden.

Projektmanagement

Das Projektmanagement hatte dem Kunden die Projektrealisierung zum Festpreis ohne Nachträge zugesagt. Ebenfalls war eine termingerechte Anlagengenehmigung zu erreichen, damit die KWK-Förderung sichergestellt werden konnte. Obwohl hierfür nur drei Monate zur Verfügung standen und die Genehmigung durch die Behörde auf den Gesamtstandort ausgedehnt wurde, konnte das Ziel erreicht werden

Insbesondere die enge Abstimmung und frühzeitige Integration des Anlagenbauers führten zu einem konstruktiven und lösungsorientierten Umsetzungsprozess.

Integrierter Anlagenbau

Durch die frühzeitige Einbindung des Anlagenbaus konnte eine optimale Abstimmung zwischen Produktion, Energieversorgung und Anlagenbau erfolgen, so dass eine unterbrechungsfreie Produktion gewährleistet werden konnte. Durch die systematische Analyse und Festlegung von Leistungszielen wurden die Verantwortungen zwischen den Parteien eindeutig geregelt. Hierdurch wurde die Einhaltung des Termin- und Kostenrahmens sichergestellt. Nachträge konnten vermieden bzw. auf ein Minimum (Sanierung) reduziert werden.

Energiemanagement

Zur Sicherstellung der Effizienzmaßnahmen hat das Industrieunternehmen sich dafür entschieden, das Beratungsunternehmen mit dem Nachweis und der Sicherstellung der Einsparmaßnahmen zu beauftragen.

Aufgrund der Komplexität der Produktion und den gesamten Einflussfaktoren wurde ein Energiemodell auf Basis der multivariaten Regressionsanalyse entwickelt und erfolgreich angewendet. Damit ist der Kunde, bestehend aus den Fachbereichen Technik, Produktion und Energie, jederzeit in der Lage, Veränderungen zeitnah zu bewerten und Gegenmaßnahmen einzuleiten. Darüber hinaus werden alle Anforderungen der DIN EN ISO 50003 und der DIN EN ISO 50006 erfüllt.

Fazit

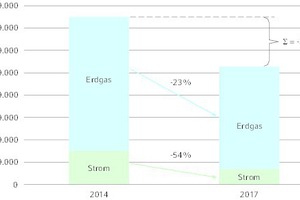

Das umfassende Energiekonzept hat zu einer Verdoppelung der Investitionssumme geführt. Gleichzeitig wurde das BHKW in seiner elektrischen Leistung von zunächst geplanten über 2 MW auf realisierte 1,2 MW reduziert. Die Installation einer Absorptionskältemaschine mit einem Wirkungsgrad von 15 % entfiel gänzlich. Die frei gewordenen Investitionen wurden u.a. in weitere Effizienzmaßnahmen gelenkt.

Durch diese Gesamtmaßnahmen konnte eine wesentlich höhere Wirtschaftlichkeit erzielt werden. Der statische Return on Investment betrug trotz sehr hoher Sanierungsinvestitionen 2,7 Jahre. Mit einer Energieverbrauchsreduzierung, bezogen auf die Medien Strom und Erdgas, um rund 23 % wird ein entscheidender Beitrag zur nachhaltigen Kostenreduzierung und zum Umweltschutz erreicht.

Jetzt Artikel freischalten:

tab DIGITAL

14 Tage kostenlos testen

2,49 € / Woche*

Fachwissen jederzeit und überall.

Greifen Sie auf exklusive PLUS-Artikel und das komplette Online-Archiv zu und lesen Sie tab bequem im E-Paper-Format. Das digitale Abo für alle, die flexibel bleiben möchten.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 E-Paper für mobiles Lesen

- Online-Archivzugang

*129,48 € bei jährlicher Abrechnung inkl. MwSt.

tab KOMBI

4,99 € / Woche*

Das komplette tab-Erlebnis – digital & gedruckt.

Für alle, die Fachinformationen auf allen Kanälen nutzen möchten: Kombinieren Sie Print und Digital, profitieren Sie von unseren Fachforen und präsentieren Sie Ihr eigenes Projekt.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 Print-Ausgaben pro Jahr

- E-Paper für mobiles lesen

- Teilnahme an einem Fachforum

- Online-Archivzugang

- Veröffentlichen eines Projekts

*259,48 € bei jährlicher Zahlung inkl. MwSt. & Versand