Klimageräte für Centeranbau der DFS

Abwärme aus Gestellräumen heizt neues GebäudeDie Center der Deutschen Flugsicherung sind technisch hoch ausgerüstet; dadurch ist der Verbrauch an elektrischer Energie überdurchschnittlich hoch. Beim Centeranbau am Flughafen München schafften es Bauherr, Architekt und TGA-Planer, den spezifischen Energieverbrauch rund 30 % unter dem Anforderungswert der aktuellen EnEV und 15 % unter den verschärften Vorgaben des EEWärmeG zu halten. Das Kernstück des Energiekonzepts besteht aus Umluft- und Vollklimageräten, die mit einem Kreislauf-Verbund-Wärme-Kälterückgewinnungssystem ausgerüstet sind. Eine Besonderheit: Auch die Rückkühlwerke sind als Lüftungsgeräte ausgeführt. Dadurch konnte auf ein separates Rückkühlbauwerk auf dem Dach verzichtet werden.

Bei der Planung des Centeranbaus in München spielten neben den technologischen Neuerungen auch die aktuellen Flugverkehrszuwächse sowie Verkehrsprognosen eine Rolle. Darüber hinaus steht die Gesamtenergieeffizienz des Centers im Fokus. Obwohl es sich bei einem Center nicht um ein Bürogebäude, sondern um ein Funktionsgebäude handelt und für Radarkontrollzentren in der Energieeinsparverordnung (EnEV) keine energetischen Vorgaben festgelegt sind, erreicht der Anbau für seine Gebäudeklasse sehr gute Gebäudeenergieeffizienzwerte. Die hohe Effizienz ist in erster Linie auf die Verschiebung von Abwärme aus den operativen Räumen (Betriebsraum, Gestellräume) über die multifunktionale Heiz-Kältezentrale C in den Bürotrakt zurückzuführen.

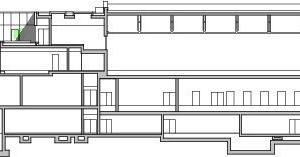

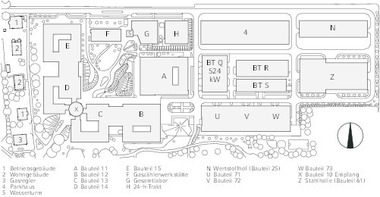

Der Centeranbau am Münchner Flughafen mit seiner Länge von 76 m, einer Breite von 59 m und 20 m Höhe ist für bis zu 120 Fluglotsenarbeitsplätze geplant. Dabei besteht die Option, die Anzahl der Plätze sukzessive dem aktuellen Luftverkehr anzupassen. Hinzu kommen 20 bis 30 Arbeitsplätze für Schulungszwecke.

Technische Ausrüstung bestimmt Baukörper

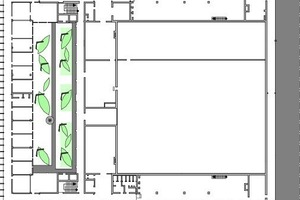

Aufgrund ihrer Technikdominanz sind hochausgerüstete Gebäude wie ein Center der DFS ohne integrierten Planungsansatz kaum zu realisieren. Vorgabe des Bauherrn war deshalb, zuerst die Gebäude- und Flugsicherungstechnik zu planen und dann erst das dazu passende Gebäude. Es folgten Gespräche mit acht Architekturbüros, von denen fünf in die engere Wahl kamen und zu einem Wettbewerb eingeladen wurden. Die Wahl fiel auf den Entwurf von Henn Architekten, München, und auf das Versorgungskonzept von GFI-Ingenieure, München. Der Gebäudeentwurf von Henn Architekten überzeugte den Bauherrn in erster Linie durch die klare Kubatur und die markante Fassade mit abwechselnden offenen und geschlossenen Rahmenelementen (Bild 3). Wichtig für die DFS war die von Henn Architekten entwickelte Fassadenstruktur aus vertikalen Lisenen und horizontalen Lamellen, die dem Gebäude einerseits eine selbstbewusste und dennoch zurückhaltende Form geben, andererseits den Reflexionsanteil minimieren (Stealth-Technik) und dadurch einen störungsfreien Radarbetrieb am Flughafen gewährleisten. Darüber hinaus überzeugte der Entwurf von Henn Architekten durch das ausgeklügelte Sicherheitskonzept in Kombination mit einer für die Mitarbeiter angenehmen Arbeitsatmosphäre. So befindet sich der eigentliche Kontrollraum mit den Lotsen – Betriebsraum genannt – im geschützten Zentrum des Gebäudes in einem stützenfreien Raum von 1800 m² mit doppelter Geschosshöhe. Rings um den Betriebsraum sowie um die darunterliegenden Gestellräume für die Rechner sind die Technikräume gruppiert. Wegen der besonders hohen mentalen Arbeitsbelastung der Fluglotsen sind die Büros und Besprechungsräume sowie Loungeräume zur Entspannung auf kürzestem Weg vom Kontrollraum aus zugänglich, ebenso der Innenhof mit Dachterrasse. Die äußere Schale dient zur Erschließung der Innenbereiche (Bilder 4 und 5 sowie 7 bis 10).

Ein Dach ohne technische Aufbauten

Die Entscheidung der DFS für das Versorgungskonzept der GFI-Ingenieure wird damit begründet, dass sie die gebäude- und versorgungstechnischen Aufgabenstellungen am nachhaltigsten umsetzten. Von Vorteil war, dass die Ingenieure von GFI auf die Erfahrungen im Bestandsgebäude der DFS am Münchner Flughafen aufbauen konnten. Besonders überzeugend für den Bauherrn waren die extrem kurzen Leitungen und Luftkanäle zwischen den spiegelbildlich angeordneten, gestapelten Technikzentralen und dem Betriebsraum bzw. den Gestellräumen (Bild 11). Auch die elektrische Verkabelung der Gestellräume über die Decke (anstatt über den Doppelboden) fand die Zustimmung des Bauherrn (Bild 12).

Ein weiteres entscheidendes Kriterium für den GFI-Entwurf waren die positiven Erfahrungen der DFS-Verantwortlichen mit dem von GFI geplanten und im Jahr 2008 nachträglich eingebauten multifunktionalen Hocheffizienz-Wärmerückgewinnungssystem von SEW aus Kempen mit Gegenstromschicht-Wärmetauscher (GSWT) im bestehenden Center am Münchner Flughafen. Dieses hatte sich in weniger als einem Jahr amortisiert. Ein weiterer Vorteil der GFI-Planung lag aus Sicht der DFS darin, die Rückkühlwerke für die umfangreichen Flüssigkeitskühlsätze als Unterdach-Außenluftgeräte mit luftseitiger Frostschutzregelung mittels Rückluft-Bypass auszulegen. Zur Steigerung der Kühlleistung sind vor den Rückkühlregistern Oberflächenbefeuchter installiert. Dadurch kann auch die Freie Kühlung des Kaltwasserkreislaufs direkt über die Luftregister der Rückkühlwerke geführt werden. Im Endausbau sind Rückkühler mit einer Nennluftleistung von 6 x 57 000 m3/h installiert, die in drei separaten Rückkühlzentralen im 3. OG des Bauteils C angeordnet sind (Bild 13). Damit wurde die Vorgabe des Bauherrn umgesetzt, die Dachfläche des Anbaus aus Sicherheitsgründen von technischen Aufbauten freizuhalten.

Oberstes Ziel des Energiekonzeptes ist es, die nicht nutzbare Abwärme des Centers unter Einhaltung der Redundanz energieeffizient abzuführen und Heizwärme – vorrangig vor Fernwärmebezug – aus Abwärme mittels Wärmepumpenfunktion bereitzustellen. Die ohnehin erforderlichen Kältemaschinen (Nennkälteleistung 1400 kW) arbeiten hierbei zugleich als Wärmepumpen, die Maschine in der Kältezentrale C im Wärmepumpenmodus (700 kW) sogar mit einer Jahresarbeitszahl > 6.

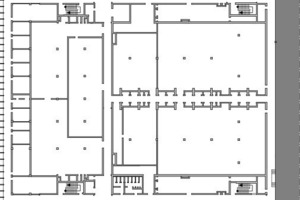

Spiegelgleiche Gebäudeinfrastruktur

Im Grundsatz sind das Gebäude, der Betriebsraum, die Gestellräume und deren infrastrukturelle Einrichtungen spiegelgleich aufgebaut, das heißt, um den in die Bereiche A und B geteilten Betriebsraum im 2. und 3. OG gruppieren sich die zugeordneten Versorgungsbereiche A und B, jeweils mit den Umluftkühlgeräten, den Zuluftgeräten und den Fortluftgeräten. Unter dem Betriebsraum befinden sich im 1. OG – ebenso gespiegelt – die Gestellräume A und B mit den dazu gehörenden Umluftkühlgeräten (Bild 6).

Im EG sind direkt unter den Gestellräumen die Kältezentralen A und B angeordnet, welche ausschließlich die zugeordneten operativen Systembereiche versorgen. Sie sind teilredundant aufgebaut und werden parallel zum Ausbau des Centers mit Lotsenarbeitsplätzen und Rechnern durch weitere Flüssigkeitskühlsätze nachträglich erweitert. Entsprechende Anschlüsse sind bereits installiert, wobei eine anfängliche Über- und spätere Unterdimensionierung durch Reihenschaltung kompensiert wird. Die volle Redundanz der Kälteversorgung des Centers ergibt sich durch die Überschneidung mit dem Versorgungsbereich des Hochtemperatur-Kaltwasser-Netzes der Heiz- und Kältezentrale C in Verbindung mit Umluftkühlern, die über zwei Wasserwege verfügen.

Master unter den insgesamt drei Kältezentralen ist die Heiz- und Kältezentrale C im 1. OG im Bauteil C (Büros, Lager), die auch alle Bereiche im Bauteil B, (inklusive die operativen Systembereiche wie Gestellräume A+B, Betriebsraum, USV A+B) mit Wärme und Hochtemperaturkälte versorgt.

Die Kältemaschinen im Versorgungsbereich C fungieren während der Heizzeit gleichzeitig als Wärmepumpen, und zwar so: Anstatt die Abwärme aus dem Betriebsraum und den Gestellräumen im Winter frei zu kühlen, wird die auf das Hochtemperatur-Kaltwassernetz übertragene Abwärme per Wärmepumpenschaltung auf ein nutzbares Temperaturniveau angehoben (Bild 14). Durch diese Wärmepumpenfunktion lassen sich folgende Heizlastanteile erzielen:

Erstausbau: 474 kW, ca. vier Jahre ab Inbetriebnahme,

Endausbau: 570 kW, bezogen auf -16 °C Außentemperatur; 618 kW, bezogen auf -20 °C Außentemperatur.

Während der Einrüstungsphase wird der Centeranbau über das Fernwärmesystem des Münchner Flughafens mit Wärme versorgt. Sobald Abwärme aus dem Betriebsraum und den Gestellräumen zur Verfügung steht, wird der Anteil der extern bezogenen Wärme automatisch verdrängt. Ziel ist eine 100 %-ige Selbstversorgung des Centeranbaus mit internen Abwärmequellen.

Der Betriebsraum

Herzstück des Centers ist der Betriebsraum, der für maximal 150 Lotsentische ausgelegt ist (Bild 15). Jeder Lotsenarbeitsplatz erzeugt eine Wärmelast von rund 1000 W, die über das Klimasystem abgeführt werden muss.

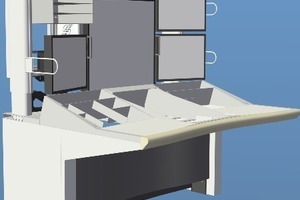

Um eine maximale Flexibilität bei der Anordnung und Anzahl der Lotsenarbeitsplätze zu erreichen, ist der Fußboden des Betriebsraums als quellluftfähiger Doppelboden mit lose aufliegenden, luftdurchlässigen Teppichbodenfliesen ausgebildet. Alle Tische stehen direkt auf dem perforierten Boden, ohne zusätzlichen Anschluss an den Doppelboden bzw. ein Luftverteilsystem (Bild 16). Die tischinterne Luftzirkulation zum Abführen der Wärme erfolgt durch Schlitze in den speziell konstruierten Lotsentischen. Dadurch wird eine maximale Flexibilität bei der Aufstellung und Gruppierung der Lotsenarbeitsplätze erreicht. Damit der Raumkomfort für die Lotsen hinsichtlich Temperaturverteilung und Luftgeschwindigkeit im Umfeld der Arbeitsplätze gesichert ist, wurden die Luftströmungen und Temperaturprofile im Aufenthaltsbereich der Fluglotsen per CFD (computational fluid dynamics, numerische Strömungsdynamik) simuliert sowie in realen Versuchen im Labor getestet. Dabei wurde nachgewiesen, dass die Entwärmung der Lotsentische auch bei geöffnetem Doppelboden (zur Kabelnachrüstung), ja sogar ohne mechanische Belüftung des Betriebsraums, über mehrere Stunden gewährleistet ist.

Unterstützt wird der natürliche Auftrieb im Betriebsraum durch die großzügig bemessene Raumhöhe, die zwei Stockwerken entspricht. Die Nennzulufttemperatur am Doppelbodenaustritt liegt bei 21 °C, die Ablufttemperatur im Deckenbereich bei ca. 29 °C. Die abgehängte Akustikdecke ist so gestaltet, dass die Abluft aus dem Raum über ca. 10 cm breite Spalten in den etwa 2,5 m hohen Deckenhohlraum strömt und von dort weiter über die Abluftöffnungen zu den Umluftgeräten bzw. Fortluftgeräten, die an das Hocheffizienz-Wärmerückgewinnungssystem angeschlossen sind. Eine Besonderheit dabei ist, dass die Raumgeometrie und die hohe Ablufttemperatur den thermischen Auftrieb im Betriebsraum unterstützen. Damit wird eine hohe Effizienz bei der Wärmerückgewinnung erreicht.

Vollklimaanlagen mit 100 % Redundanz

Die Luftaufbereitung für den Betriebsraum erfolgt in zwei räumlich vollständig getrennten, seitlich angeordneten Zentralen auf der A- und B-Seite, welche identisch aufgebaut sind.

Die Redundanz ist durch das Einblasen in den nicht unterteilten Doppelboden gegeben, der im Normalbetrieb jeweils mit der halben Luftmenge von der A- und der B-Seite beaufschlagt wird. Jede der beiden Zentralen kann autark die Belüftung zu 100 % über die A- bzw. die B-Seite gewährleisten.

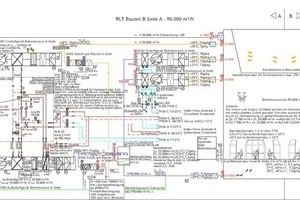

Die Anordnung der Klimageräte erfolgt nach folgendem Prinzip:

ein Außenluftgerät, Vmax = 20 000 m3/h, Vollklima, gekoppelt über

ein Kreislaufverbund-System mit integrierter Nacherwärmung und -kühlung, mit einem Fortluftgerät, Vmax = 20 000 m3/h mit indirekt adiabatischer Verdunstungskühlung über ein KVS-System

zwei Umluftgeräte, Vmax = je 35 000 m3/h in Luftrichtung vor einer Mischkammer, Vmax = 90 000 m³/h

Alle Außenluftgeräte sind wegen der Nähe zur Start- und Landebahn mit F7-Vorfiltern und Aktivkohlefiltern sowie F9-Nachfiltern ausgerüstet, alle Umluftgeräte mit F7-Filtern.

Insgesamt liegt der Nennluftvolumenstrom für den Betriebsraum bei 90 000 m3/h Mischluft, wobei der Anteil der spezifisch teureren Außenluft nach der Personenbelegung (Δ CO2), der Anteil der Umluft nach dem Temperaturgradienten im Aufenthaltsbereich der Lotsen unabhängig voneinander geregelt wird (Bilder 17 und 18).

Schwachlast-Regelungsproblem intelligent gelöst

Die Wärmeübertrager (Register) in den Außenluftgeräten sind für die Wärmepumpenbeheizung optimiert und wie folgt angeordnet:

Außenluft-GSWT zur Vorerwärmung und Entfeuchtung,

adiabatischer Zuluft-Befeuchter,

GSWT zur Entfeuchtungskälterückgewinnung und Nacherwärmung für den Befeuchtungsfall.

Die Nacherwärmung der Zuluft erfolgt lediglich auf die höchst zulässige relative Eintrittsluftfeuchte der Aktivkohlefilter. Die eigentliche Nacherwärmung auf Doppelbodeneintrittstemperatur wird durch die Regelung der Umluftkühler nach der Luftaustrittstemperatur der Mischkammer erzielt. Dies erspart eine Umluftkühlung im Umfang der vermiedenen Zuluftnacherwärmung.

Im Vergleich zur sonst üblichen Anordnung des Zuluftbefeuchters (nach dem 2. GSWT) kann in dieser Anordnung die Luftein- und Luftaustrittstemperatur des Zuluftbefeuchters stark abgesenkt werden, was besonders niedrige Fluidtemperaturen im Kreislaufverbundsystem ermöglicht und bei entsprechender Auslegung des Nacherwärmungs-Plattenwärmetauschers (NE-PWT) sehr niedrige Heizwassertemperaturen (38/24 °C, trotz Befeuchtung auf 7,5 g/kg tr. L) erlaubt.

Die Überdimensionierung durch die Redundanzanforderung führt jedoch im Normalfall zu Mehrinvestitionen und Schwachlast-Regelungsproblemen. Diese konnten kompensiert werden, indem die Außen- und Fortluftgeräte des Betriebsraums im Normalbetrieb auch zur Primärluftversorgung der sonstigen operativen Bereiche (z. B. Gestellräume, USV-Räume) dienen. Hierdurch liegt der Betriebspunkt jeweils bei 15000 m³/h.

Im Wartungs- und Havariefall einer Lüftungszentrale sowie bei bestimmten Brandszenarien erfolgt ein Lastabwurf der Primärluftversorgung für die sonstigen operativen Bereiche, um die Außenluftversorgung des Betriebsraums aufrecht zu erhalten (1 x 20 000 m³/h), bzw. zu maximieren (2 x 20 000 m³/h).

In der Summe sind folgende RLT-Geräte für den Anbau DFS-Center München installiert:

20 Umluftklimageräte in Baugrößen von 5600 bis 35 000 m³/h in horizontaler und vertikaler Luftführung mit insgesamt 403 000 m³/h Nennvolumenstrom und 38 Ventilatoren,

vier Außenluftgeräte in Baugröße 57 000 m³/h als zweistufige, hybride Rückkühlwerke mit Rückluft-Bypass, mit insgesamt 228000 m³/h Nennvolumenstrom und 16 Ventilatoren,

sechs Außen- und Fortluftgeräte als Vollklimaanlagen mit Zuluftbefeuchtung, indirekter adiabatischer Verdunstungskühlung, Entfeuchtungskälte- und Wärmerückgewinnung mit im KVS-System integrierter Nachkühlung und -erwärmung, optimiert für Niedertemperatur-Pumpenwarmwassersystem 38/24 °C, in Baugrößen von 20 000 bis 33 000 m³/h Nennvolumenstrom mit insgesamt 146 000 m³/h Nennvolumenstrom und sechs Ventilatoren,

vier Zu- und Abluftgeräte als Schubventilatoren bis 6900 m³/h mit insgesamt 27 600 m³/h Nennvolumenstrom.

Anordnung und Redundanz des RLT-Konzepts entsprechen voll und ganz der einfachen, aber durchgängig streng strukturierten Gebäudearchitektur, die durch den integrierten Planungsansatz zwischen den Gewerkeplanern und dem Architekten erreicht werden konnte.

Differenziertes Wärme- und Kälteangebot

Ein wesentlicher Anteil an der hohen Gebäudeenergieeffizienz hat das stark differenzierte Wärme- und Kälteangebot der Pumpenwarmwasser- und der Pumpenkaltwassernetze. Wegen der Vorgabe, bei Vollausbau des Centers ganz auf konventionell erzeugte Wärme zu verzichten, sind die Pumpen-Warmwasser-Netztemperaturen sehr niedrig, die Pumpen-Kaltwasser-Netztemperaturen relativ hoch ausgelegt. Die Kälteverteiler sind hierzu in Temperaturzonen entsprechend der Kaltwassernetze eingeteilt, wobei Freie Kühlung, Kälte-Puffer und Kältemaschinen hydraulisch so eingebunden sind, dass möglichst geringe Mischungsverluste entstehen, ohne die Redundanz durch Motorklappen zur Trennung der Zonen zu gefährden. Der Temperaturhub der Kältemaschinen (zugleich Wärmepumpen) kann somit minimiert und damit die Jahres-Leistungsziffer bedeutend verbessert werden.

Folgende Pumpenwarm-/Pumpenkaltwassernetze sind installiert:

Die Kälte-/Heizzentrale C (Grundlast, Ersatznetz) versorgt die Umluftgeräte der Gestellräume und des Betriebsraums der A- und B-Seite ganzjährig konstant mit Kaltwasser 17/25 °C, das Außenluftgerät für Bauteil C (Außentemperatur- und -feuchte-abhängig gleitend) mit Klima-Kaltwasser 7/13 °C, den Kühldeckenkreis über einen Plattenwärmetauscher gleitend mit Klimakaltwasser 16/19 °C sowie sämtliche Wärmeverbraucher (Außenluftgeräte und Heiz-/Kühldecke) außentemperaturabhängig, gleitend mit Warmwasser 38/24 °C.

Die Kältezentrale A (Spitzenlast, Ersatznetz) versorgt die Umluftgeräte, Gestellräume und Betriebsraum der Seite A ganzjährig konstant mit Kaltwasser 17/25 °C sowie das Außenluftgerät des Betriebsraums der A-Seite Außentemperatur- und -feuchte-abhängig gleitend mit Klima-Kaltwasser 7/13 °C.

Die Kältezentrale B ist identisch zu A ausgeführt, versorgt jedoch die B-Seite.

Aus Sicherheitsgründen treffen die A- und B-Kältenetze in keinem Raum zusammen. Es besteht lediglich eine Überlappung zu den Kälte- und Wärmenetzen der Zentrale C, wobei nur ein thermischer Verbund über doppelte Wasserwege in Luftregistern (Umluftklimageräte) sowie Plattenwärmetauschern (in KVS-Systemen) gegeben ist. Dadurch ist die Redundanz der Kälteversorgung doppelt abgesichert (Bilder 19 und 20).

Um auch die Redundanz der Wärmeversorgung zu garantieren, wird eine der beiden Heizwasserpumpen und die Fernwärme-Nacherwärmung über einen zweiten MSR-Schaltschrank geregelt, bei Kommunikationsstörung unabhängig vom MSR-Schaltschrank der Heiz-Kältezentrale C, welche die Heizwärmeerzeugung aus Abwärmenutzung über Wärmepumpenfunktion regelt.

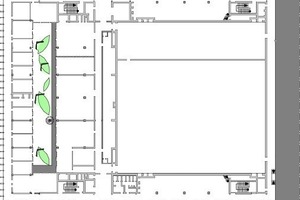

RLT-Anlagen in den Gestellräumen

Bis auf einen 0,3fachen Außenluftwechsel, bereitgestellt durch die Lüftungszentralen A und B des Betriebsraums, werden die Gestellräume und USV-Räume ausschließlich mit Umluftkühlgeräten konditioniert. Insgesamt sind 14 Geräte im Erstausbau installiert zzgl. weiterer acht für den Endausbau. Jedes Gerät ist mit zwei unabhängig parallel arbeitenden EC-Ventilatoren – Gesamt-Nennvolumenstrom 18 000 m³/h – ausgerüstet. Die Umluftklimageräte sind in räumlich von den Gestellräumen getrennten Klimaspangen angeordnet und blasen in den Doppelboden der Klimaspangen. Die gekühlte Luft strömt über den Doppelboden der Gestellräume und von dort in die Kaltgänge vor den Racks.

Die Umluftklimageräte sind abluftseitig mit dem Warmgangbereich verbunden, wodurch der Doppelboden in der Klimaspange keine lufthydraulische Funktion hat, was Nachrüstungen vereinfacht und eine stabile Umluftvolumenstromregelung im Verbund der Umluftklimageräte begünstigt. Die Anordnung ermöglicht auch die strikte räumliche Trennung der eigentlichen operativen Systeme von der Klimatechnik.

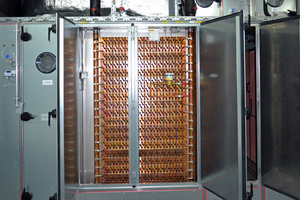

Die Umluftklimageräte sind so konstruiert, dass jedes Gerät über zwei physikalisch getrennte Wasserwege aus den Kältezentralen A und C versorgt wird. Dazu sind in den Geräten GSWT-Register mit doppelten Wasserwegen angeordnet, die jeweils separat über Regelventile (ebenfalls im Gerät) mit Kaltwasser aus den jeweiligen Kältezentralen versorgt werden. (Bild 21) Hierbei wird vorrangig C-Kälte genutzt und in nächster Sequenz A- bzw. B-Kälte. Kältezentrale C fungiert dabei als übergeordneter Versorger für den Primärkältebedarf, Kältezentrale A und B werden im Stand-by betrieben und decken ausschließlich den Spitzenkältebedarf und den Entfeuchtungskältebedarf der Betriebsraum-Vollklimageräte oder gehen bei Havarien in (Last-)Betrieb. Die Heiz-Kältezentrale C steuert die Lastverteilung, abhängig von der Auslastung der Kältemaschinen und der für Heizzwecke nutzbaren Abwärme, durch Hubbegrenzung der C-Regelventile der Umluftklimageräte, soweit die öffnenden A- bzw. B-Regelventile die Einhaltung des Sollwerts gewährleisten. Aufgrund der parallel im GSWT-Register verlaufenden Wasserwege und der Speichermasse steht auch bei plötzlichem Ausfall der C-Kälte genügend Kühlleistung zum Anfahren der A- bzw. B-Wasserwege zur Verfügung (siehe Info „Beispiel für eine vorstellbare Havarie“).

Überzeugende Vorteile der Klimageräte

Von Anfang an prägten die positiven Erfahrungen der DFS mit dem bereits bestehenden GSWT-System im Control Center-Bestandsgebäude am Münchner Flughafen die Planung der RLT-Anlagen für den DFS-Anbau. Da der Hersteller des multifunktionalen Kreislaufverbund-Wärmerückgewinnungssystems selbst keine RLT-Geräte herstellt, wurden die passenden Module dazu ausgeschrieben und das Gesamtsystem bepreist. Wichtig für die DFS war in diesem Zusammenhang:

die Geräte sollten aus der Region kommen,

es müssen Standardgeräte sein, in die das GSWT-System integriert werden kann,

der Austausch von Gerätekomponenten muss einfach sein,

der Austausch von Wärmerückgewinnungsregistern im laufenden Betrieb muss im Fall einer Havarie gewährleistet sein (Schubladenfunktion),

der Gerätehersteller setzt die spezifischen Vorgaben des TGA-Planers kompromisslos um.

Ein Vorteil der Geräte der Wolf GmbH war, dass die Standard-Baureihe „KG Top“ bereits viele Vorgaben des TGA-Planers erfüllten. Auch die Integration des von der DFS vorgegebenen GSWT-WRG-Systems in die Standard-Kubatur der „KG Top“-Klimageräte erwies sich als problemlos. Bei der Umsetzung der Vorgaben der Umluftkühlgeräte für die Gestellräume zeigte sich Wolf sehr flexibel und setzte das Pflichtenheft des Planers bzw. des Bauherrn und dessen Flugsicherungsspezialisten verlustfrei um (Bild 22). GFI als Planer bzw. die DFS als Bauherr verzichteten bei der Kühlung der Rechnerräume bewusst auf den Einsatz spezieller EDV-Klimageräte, die sich – so die Erfahrungen der DFS – wegen der integrierten Regelung oft nicht oder nur mit hohem Aufwand in übergeordnete MSR- und Gebäudeautomationsstrategien integrieren lassen (Bild 23). Auch entsprechen die BACnet-Anbindungen von EDV-Klimaschränken oftmals nicht dem üblichen Standard, so die Erfahrungen der DFS. Doch gerade bei hochausgerüsteten Gebäuden, wie einem Area Control Center, ist ein durchgängiges, homogenes Gebäudeautomatisierungskonzept auf Basis des BACnet-Protokolls äußerst wichtig, betonen die TGA-Planer. Auch böten die gängigen EDV-Klimageräte keine Möglichkeit, ein Kreislaufverbund-WRG-System, wie das von der DFS gewünschte GSWT-System, in die vorhandene Gerätekubatur zu integrieren. Wolf überzeugte den Bauherrn nicht zuletzt durch ein günstiges Preis-/Leistungsverhältnis.

Fazit

Der Anbau des Area Control Centers der DFS am Münchner Flughafen besticht durch die klare Kubatur, die markante Fassade und durch das im Zwiebelmuster rund um den Betriebsraum angelegte Sicherheitskonzept. Die durchgängige Modularität des Bauwerks setzt sich fort in den Infrastruktureinrichtungen mit spiegelgleichen Anordnungen rund um die Betriebs- und Gestellräume. Durch die kurzen Leitungswege für Heizungs-, Lüftungs-, Klima- und Kälteanlagen sowie das hocheffiziente Kreislaufverbund-Wärmerückgewinnungssystem entsteht ein Höchstmaß an Energie- und Betriebseffizienz.

Ein DFS-Verantwortlicher beschreibt das neue Center so: „Wir haben mit dem Centeranbau keinen Schönheitspreis angestrebt, aber ein sehr schönes Gebäude bekommen. Technisch hochgerüstete Bauten müssen eine hochwertige Architektur nicht ausschließen. Energetisch gab es keine Vorgaben, da die Sicherstellung von Funktionen im Vordergrund steht, aber wir haben Werte erreicht, die besser sind als die Vorgaben von EnEV und EEWärmeG.“

Jetzt Artikel freischalten:

tab DIGITAL

14 Tage kostenlos testen

2,49 € / Woche*

Fachwissen jederzeit und überall.

Greifen Sie auf exklusive PLUS-Artikel und das komplette Online-Archiv zu und lesen Sie tab bequem im E-Paper-Format. Das digitale Abo für alle, die flexibel bleiben möchten.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 E-Paper für mobiles Lesen

- Online-Archivzugang

*129,48 € bei jährlicher Abrechnung inkl. MwSt.

tab KOMBI

4,99 € / Woche*

Das komplette tab-Erlebnis – digital & gedruckt.

Für alle, die Fachinformationen auf allen Kanälen nutzen möchten: Kombinieren Sie Print und Digital, profitieren Sie von unseren Fachforen und präsentieren Sie Ihr eigenes Projekt.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 Print-Ausgaben pro Jahr

- E-Paper für mobiles lesen

- Teilnahme an einem Fachforum

- Online-Archivzugang

- Veröffentlichen eines Projekts

*259,48 € bei jährlicher Zahlung inkl. MwSt. & Versand