Energieeffizienz in Galvanikbetrieben

Untersuchung und Maßnahmen zur Effizienzsteigerung – Teil 2Die Potthoff GmbH, Ingenieurbüro für Energiewirtschaft und -technik, hat ihr Dienstleistungsportfolio im Speziellen auf die Erhöhung der Energieeffizienz und somit Einsparung an CO2-Emissionen ausgerichtet. Nachfolgend wird ein Beispiel aus der Praxis beschrieben, das aufzeigt, wie in der „Oberflächenindustrie“ die Energieeffizienz und somit die Treibhausgas-Emissionen unter Beachtung der ökonomischen wie ökologischen Rahmenbedingen erhöht bzw. gemindert werden können.

Prozessbeheizung und -kühlung

Prozessbeheizung

Zur Einhaltung der erforderlichen galvanischen Rahmenbedingungen wie

werden die Bäder mit „Joulsche Wärme“ beheizt. Dies erfolgt durch „Blindverstromung“. In Zeiten in denen nicht produziert wird, erfolgt die Blindverstromung unter Einbringung eines Werkstücks, das den galvanischen Prozess simuliert. Die Regelung der Blindverstromung erfolgt in Abhängigkeit der Badtemperatur...

Prozessbeheizung und -kühlung

Prozessbeheizung

Zur Einhaltung der erforderlichen galvanischen Rahmenbedingungen wie

werden die Bäder mit „Joulsche Wärme“ beheizt. Dies erfolgt durch „Blindverstromung“. In Zeiten in denen nicht produziert wird, erfolgt die Blindverstromung unter Einbringung eines Werkstücks, das den galvanischen Prozess simuliert. Die Regelung der Blindverstromung erfolgt in Abhängigkeit der Badtemperatur von ca. 50 °C.

In Zeiten, in denen produziert wird, resultiert die Blindverstromung im Wesentlichen aus dem Aufheizbetrieb und den thermischen Verlusten der Bäder.

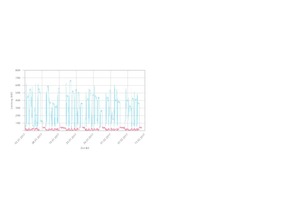

In Bild 16 ist der Verlauf der elektrischen Leistung der Bäder und die der Blindverstromung über den Zeitraum vom 1. bis 10. Februar 2017 enthalten. Wie aus dem Verlauf der Blindverstromung ersichtlich ist, liegt die Blindstromleistung zwischen 25 und 50 kW. An den Wochenenden zeigt sich eine höhere Blindstromleistung als in der Woche.

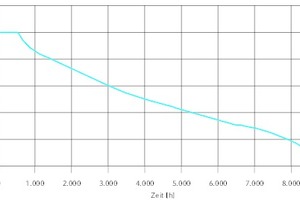

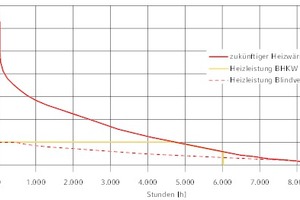

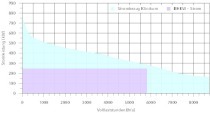

In Bild 17 ist die geordnete Jahresdauerlinie der elektrischen Leistung der Blindverstromung enthalten. Die Fläche unter dem Grafen ergibt die jährliche Blindstromarbeit.

Dies bedeutet, dass diese elektrische Energie zukünftig durch thermische Energie mit einem BHKW und einem Heizkessel zur Beheizung der galvanischen Bäder erbracht werden könnte. Die zuvor ermittelten Verbrauchswerte der Blindverstromung werden bei der Bewertung der alternativen Beheizung mit einem BHKW berücksichtigt.

Die Auswertung des Stromverbrauchs der Blindverstromung über das Jahr 2017 ist in Tabelle 10 aufgeführt.

Prozesskühlung

Die Kühlung der nachfolgenden Anlagen erfolgt mit vier Rückkühlwerken, die auf Becken (warme/kalte Seite) aufgestellt sind. Die zu kühlenden Anlagen sind im Wesentlichen:

Das Kreislaufwasser wird gefiltert und ist chemisch konditioniert. Die Verbraucher sind vom Kühlkreislauf über Röhrenbündel-Kühler hydraulisch getrennt.

Nach Angabe des Galvanikunternehmens wird das Kühlverfahren auch weiterhin beibehalten. Am zukünftigen Produktionsstandort wird die vorhandene Kühlanlage wieder installiert. Eine unterstützende Kühlung mit der Abwärme des BHKW mit einer Absorptions-Kältemaschine wird aus technischen und wirtschaftlichen Aspekten nicht weiterverfolgt.

Vakuum-Verdampfer

Zur Reduzierung des beladenen Abwasserstroms (z.B. chromhaltige Wässer) und somit der Entsorgungskosten ist ein Vakuum-Verdampfer installiert. Das Destillat und das Konzentrat (z.B. Chromsäure) werden dem Produktionsprozess wieder zugeführt.

Der elektrische Antrieb des Vakuum-Verdampfers ist altersbedingt abgängig und soll ersetzt werden.

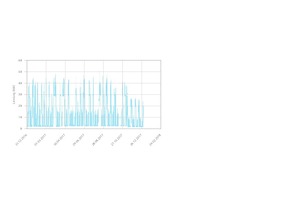

Die Auswertung des elektrischen Leistungsbedarfs des Vakuum-Verdampfers im Jahr 2017 ist in Bild 18 enthalten. Darin ist zu erkennen, dass eine Grundlast von 2 kW durchgehend abgerufen wird. Weiterhin zeigt sich, dass der Kompressor über zwei Stufen verfügt: Die erste Stufe weist eine elektrische Leistung zwischen 15 und 20 kW auf, die zweite Stufe zwischen 30 und 50 kW. Zudem ist ersichtlich, dass in den Monaten November und Dezember die Leistungsaufnahme des Vakuumprozesses geringer ist. Dies könnte auf veränderte Produktionsbedingungen hindeuten.

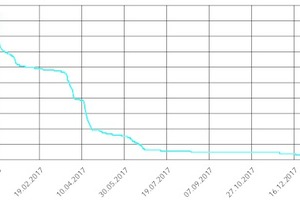

Bild 19 zeigt die geordnete Jahresdauerlinie des elektrischen Leistungsbedarfes des Vakuum-Verdampfers. Hier zeigt es sich, dass der Vakuum-Verdampfer ab 4.200 h/a im Leerlauf betrieben wird.

In Tabelle 11 sind die elektrischen Daten des Vakuum-Verdampfers aufgeführt.

Maßnahmen zur Energie- und Kosteneinsparung und zur Reduzierung der CO2-Emissionen

Basierend auf der zuvor vorgenommenen Analyse des Istzustands werden nachfolgend Maßnahmen zur Energie- und Kosteneinsparung und zur Reduzierung der CO2-Emissionen in dem Galvanikunternehmen aufgezeigt.

Maßnahmen an den Abluftanlagen

Wie zuvor bereits aufgeführt werden hier die nachfolgenden Maßnahmen wie

bewertet.

Teilabdeckung der Bäder

Nach Angabe des Galvanikunternehmens ist eine Teilabdeckung der Bäder realisierbar. Dazu wird die Beckenoberfläche mit einer Teilabdeckung versehen, die vor der Beladung des Bades entfernt wird. Die seitliche Schlitzabsaugung ist dazu an den Bädern anzupassen. Der Abluftvolumenstrom kann durch die Verringerung der Badoberfläche um ca. 40 % reduziert werden.

Bedingt durch die Verringerung des Abluftvolumenstroms werden der Wärmeaustrag aus der Produktionshalle und der elektrische Energiebedarf der Abluftventilatoren reduziert.

In Tabelle 12 sind der reduzierte Luftvolumenstrom und die elektrische Leistung des Ventilators der Bäder aufgeführt. Die aufgeführten elektrischen Leistungen „mit Teilabdeckung“ wurden mit Gleichung 2 ermittelt.

In Tabelle 13 ist die Verringerung des Wärmeaustrags in der Heizperiode durch die Reduzierung des Volumenstroms aufgeführt.

Bei der Berechnung des ersparten Wärmeaustrags wurden nachfolgende Ansätze berücksichtigt:

In der neuen Produktionshalle werden die Hauptkomponenten der bestehenden Abluftanlagen wieder installiert. Hierbei ist zu beachten, dass bei der Konstruktion der Luftleitungen der zulässige Druckverlust der Ventilatoren berücksichtigt wird, so dass die zuvor ermittelten Effizienzmaßnahmen als realistisch betrachtet werden können.

WRG mit einem Kreislaufverbundsystem (KVS-System)

Wie zuvor bereits beschrieben, ist eine korrespondierende Zuluftanlage zu den Abluftanlagen nicht vorhanden. In der neuen Produktionshalle wird eine Zuluftanlage installiert, mit folgenden Vorteilen:

Die neue Zuluftanlage sowie die wieder installierten Abluftanlagen werden mit einem Wärmerückgewinnungssystem (KVS) ausgerüstet. Die Installation des Wärmetauschers in dem Abluftkanal ist nach dem jeweiligen Zentralwäscher vorgesehen.

Die gewonnene Energie wird der Zuluftanlage, ebenfalls mit einem Wärmetauscher, zugeführt. Als Kreislaufmedium wird ein Wasser-/Glycolgemisch berücksichtigt. Des Weiteren wird bei der Bewertung des Energieeinsparpotentials der reduzierte Volumenstrom mit Teilabdeckung der Abluftanlagen berücksichtigt.

In Tabelle 14 ist das Einsparpotential des Wärmerückgewinnungssystems über das Jahr aufgeführt. Es ergibt sich ein Einsparpotential von ca. 293.925 kWh/a. Bei der Berechnung wurden folgende Ansätze berücksichtigt:

- Primärseite des Abluft-Wärmetauschers:

- Temperatur/rel. Feuchte Lufteintritt: 18 °C/90 %

- Temperatur Luftaustritt: 15 °C/90 %

- Primärseite des Außenluft-Wärmetauschers:

- mittlere jährl. Außenlufttemperatur/rel. Feuchte Lufteintritt: 9 °C/25 %

- Temperatur Luftaustritt: 17 °C/10 %

- Enthalpiedifferenz: 8 kJ/kg

- ήWRG: 27 %

- Gesamt-Druckverlust luftseitig: 800 Pa

In Tabelle 15 ist der elektrische Mehraufwand des Wärmerückgewinnungssystems, bedingt durch die zusätzlichen luftseitigen Druckverluste, über das Jahr aufgeführt. Bei der Berechnung wurden folgende Ansätze berücksichtigt:

Bei der Ermittlung der luftseitigen Druckverluste wurden die Komponenten wie die Wärmetauscher, der Tropfenabscheider und die Reinigungsanlage, mit einem elektrischen Bedarf für die Kreislaufpumpe von 50 W, berücksichtigt.

Es ergibt sich ein elektrischer Mehraufwand von ca. 40.647 kWh/a. Nach einer ersten groben Kostenabschätzung beträgt die statische Kapitalrücklaufzeit ca. 6,5 Jahre.

Effizienzsteigerung der elektrischen Ventilatorantriebe

Eine weitere Maßnahme bezüglich der Abluftanlagen ist ein Austausch der Elektromotoren an den Ventilatoren. Da die Zuluftanlage neu installiert wird, gehen wir davon aus, dass die elektrischen Antriebe der Ventilatoren dem aktuellen Effizienzstandard entsprechen.

In der DIN EN 60034-30-1 werden international geltende Effizienzklassen definiert. Seit dem 1. Januar 2017 müssen Elektromotoren, die in Betrieb genommen werden und eine Antriebsleistung von > 0,75 kW aufweisen, mindestens über die Effizienzklasse IE3 verfügen. Aus der Differenz des elektrischen Wirkungsgrades im Ist- und Soll-Zustand wird das Energieeinsparpotential in Tabelle 16 ermittelt.

Der Wirkungsgrad der elektrischen Antriebe wurde den Typenschildern entnommen, wobei die elektrische Arbeit mit Teilabdeckung gemäß Tabelle 12 berücksichtigt wird. Es ergeben sich für den Einsatz eines effizienteren elektrischen Antriebs Einsparungen in Höhe von ca. 7.234 kWh/a. Nach einer ersten groben Kosteneinschätzung beträgt die statische Kapitalrücklaufzeit im Mittel ca. sieben Jahre.

Maßnahmen an dem Vakuumverdampfer

Das Galvanikunternehmen beabsichtigt ebenso, die vorhandene Vakuum-Verdampferanlage in der neuen Produktionshalle aufzustellen. Die bestehende Vakuum-Verdampferanlage ist verfahrenstechnisch für den zukünftigen Betrieb geeignet, wobei Überlegungen angestellt werden, den elektrischen Hauptantrieb gegen einen effizienteren und gleich großen neuen Antrieb auszutauschen.

Der elektrische Wirkungsgrad und die elektrische Leistung mit 55 kW wurden dem Typenschild entnommen. Die elektrische Leistung wurde mit den in Tabelle 11 aufgeführten Daten bestätigt. Die Ermittlung des elektrischen Einsparpotentials ist in Tabelle 17 enthalten. Es ergeben sich für den Einsatz eines effizienteren elektrischen Antriebs Einsparungen in Höhe von 14.514 kWh/a. Nach einer ersten groben Kosteneinschätzung beträgt die statische Kapitalrücklaufzeit ca. 4,5 Jahre.

Bewertung des Einsatzes eines BHKW zur Substitution der Blindverstromung und zur Heizwärmeversorgung

Wie zuvor beschrieben, wird nachfolgend der Einsatz eines BHKW zur Beheizung der Bäder betrachtet. Das BHKW wird für die Temperatur-Konstanthaltung der Bäder, zur Substitution der Blindverstromung und für die anteilige Heizwärmeversorgung (statische und dynamische Wärmeverbraucher) in der neuen Produktionshalle, ausgelegt.

Aus Umweltschutz- und Kostengründen sollte die Temperatur-Konstanthaltung nicht elektrisch erfolgen. In Bild 20 ist der zukünftige Heizwärmebedarf unter Berücksichtigung der obigen Wärmeverbraucher sowie der anteiligen thermischen Leistung eines BHKW enthalten. Es zeigt sich, dass der Anteil des BHKW an der Blindverstromung ca. 85 % beträgt. Der Restenergiebedarf an Blindverstromung in Höhe von ca. 15 % ist von einem Heizkessel zu erbringen.

Bezogen auf den Heizwärmebedarf werden ca. 48 % des Heizwärmebedarfs mit dem BHKW und 52 % des Heizwärmebedarfs mit einem Heizkessel abgedeckt.

In Tabelle 18 ist der zukünftig zu erwartende Heizenergiebedarf für den Heizkessel und für das BHKW aufgeführt.

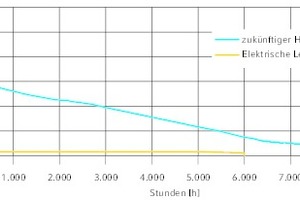

In Bild 21 sind der zukünftige Strombedarf unter Berücksichtigung der zuvor bewerteten Stromverbraucher sowie die elektrische Leistung eines BHKW enthalten. Es ist ersichtlich, dass der mit dem BHKW erzeugte Strom zu 100 % in den Produktionsprozess integriert werden kann.

Eine wesentlich größere Auslegung des BHKW ist aufgrund der gekoppelten Wärmeerzeugung gemäß Bild 20 nicht sinnvoll.

Bezogen auf den Strombedarf werden ca. 7 % des zukünftigen Strombedarfs mit dem BHKW und 93 % aus dem öffentlichen Stromversorgungsnetz abgedeckt. Darüber hinaus könnte der Reststrombezug durch die Installation einer Photovoltaikanlage zusätzlich erheblich reduziert werden.

Konkretere Aussagen können hierzu jedoch erst zu einem späteren Zeitpunkt erfolgen, wenn die gebäudeseitigen Planungen der neuen Produktionshalle vorliegen.

In Tabelle 19 sind der zukünftig zu erwartende Reststrombezug und anteilig der BHKW-Betrieb aufgeführt. Nach einer ersten groben Kostenabschätzung beträgt die statische Kapitalrücklaufzeit ca. 7,5 Jahre. Darin sind Kosten für die Anpassungsmaßnahmen, wie z.B. Austausch der Röhren-Wärmetauscher, anteilige Verrohrungen etc., nicht enthalten.

Bewertung des zukünftig zu erwartenden Primär-energieeinsatzes und dessen CO2-Emissionen

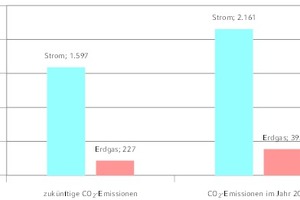

Nachfolgend wird der zu erwartende Primärenergieeinsatz für das Galvanikunternehmen, der sich bei Umsetzung der zuvor beschriebenen Maßnahmen ergibt, bewertet. Dazu werden die CO2-Emissionen im Istzustand mit denen, die zukünftig zu erwarten sind, verglichen. Um den Primärenergieeinsatz an Erdgas zu erhalten, wird hierzu der Heizenergiebedarf des Heizkessels gemäß Tabelle 18 mit einem Jahres-Anlagenwirkungsgrad von ή = 85 % und der für das BHKW mit einem thermischen Jahres-Anlagenwirkungsgrad von ή = 52 % bewertet. Der zukünftige Primärenergieeinsatz an Strom wird Tabelle 19 entnommen. In Tabelle 20 ist der zukünftige Primarenergieeinsatz an Erdgas und Strom enthalten. Daraus lassen sich die in Tabelle 21 gezeigten zukünftigen CO2-Emissionen ermitteln. Bei der Bewertung werden die zuvor aufgeführten Emissionsfaktoren in Ansatz gebracht. Daraus resultieren letztlich die in Tabelle 22 dargestellten Einsparungen an Primärenergie und CO2-Emisionen. Die CO2-Emissionen des Primärenergieträgers Strom konnten um 26 %, die des Primärenergieträgers Erdgas um 40 % und insgesamt um 44 % reduziert werden. In Bild 22 sind die CO2-Emissionen aus dem Jahre 2017 und die, die zukünftig zu erwarten sind, gegenübergestellt.

Wirtschaftlichkeitsbetrachtung und Fördermittel

In diesem Aufsatz wurde nicht im Besonderen vertiefend auf eine Wirtschaftlichkeitsbetrachtung eingegangen. In dem Kapitel der Maßnahmenbeschreibung zur Energie- und Kosteneinsparung wurde jedoch indikativ die statische Kapitalrücklaufzeit je Maßnahme angegeben. Insofern kann eine qualitative, unternehmerische Einschätzung vorgenommen werden. Die Kosten für den Primärenergiebezug an Strom und Erdgas werden in Summe um 44 % reduziert. Für das hier bewertete Galvanikunternehmen bedeutet das eine jährliche Kosteneinsparung von ca. 175.000 € (netto).

Zur Erreichung der umweltpolitischen Ziele wurden für die energetische Beratung und für Investitionsmaßnahmen in Produktionsanlagen und -prozesse Förderprogramme, z.B. seitens des Bundesamts für Wirtschaft und Ausführkontrolle (BAFA) und der Kreditanstalt für Wiederaufbau (KfW), aufgelegt. Nachfolgend werden einige aufgeführt, wobei kein Anspruch auf Vollständigkeit erhoben wird:

Im Einzelfall ist es jedoch zu klären, welche Förderprogrammkombination die optimalste ist.

Fazit

Zusammenfassend lässt sich festhalten:

Literatur

[1] TU Berlin, Weiterbildungsstudium Energieberatung, Energiemanagement, 1995, Prof. Dr. Dietmar Winje [2] Bayerisches Landesamt für Umweltschutz, Augsburg, Effiziente Energienutzung in der Galvanikindustrie, 2003 [3] Fachverband Oberflächentechnik e.V., Hilden, Leitfaden zur Auslegung von Abluftanlagen, 2003Jetzt Artikel freischalten:

tab DIGITAL

14 Tage kostenlos testen

2,49 € / Woche*

Fachwissen jederzeit und überall.

Greifen Sie auf exklusive PLUS-Artikel und das komplette Online-Archiv zu und lesen Sie tab bequem im E-Paper-Format. Das digitale Abo für alle, die flexibel bleiben möchten.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 E-Paper für mobiles Lesen

- Online-Archivzugang

*129,48 € bei jährlicher Abrechnung inkl. MwSt.

tab KOMBI

4,99 € / Woche*

Das komplette tab-Erlebnis – digital & gedruckt.

Für alle, die Fachinformationen auf allen Kanälen nutzen möchten: Kombinieren Sie Print und Digital, profitieren Sie von unseren Fachforen und präsentieren Sie Ihr eigenes Projekt.

Ihre Vorteile:

- Exklusive tab-PLUS-Artikel

- 6 Print-Ausgaben pro Jahr

- E-Paper für mobiles lesen

- Teilnahme an einem Fachforum

- Online-Archivzugang

- Veröffentlichen eines Projekts

*259,48 € bei jährlicher Zahlung inkl. MwSt. & Versand