Building Information Modeling (BIM) verändert die Herangehensweise an Bauprojekte grundlegend. Wie das in der Praxis aussehen kann, zeigt das neue Electronics Competence Center (ECC) von Atlas Copco EPS in Neustadt an der Donau. Hier diente BIM als zentrale Arbeitsgrundlage für die koordinierte Zusammenarbeit aller Projektpartner. Das Gebäude lässt sich präzise visualisieren und ein digitaler Zwilling erstellen, der die Planung und Überprüfung erleichtert sowie die Verwaltung der technischen Gebäudeausrüstung (TGA) unterstützt.

Als Kundencenter und Forschungsfabrik verfügt der aus drei zusammenhängenden Baukörpern bestehende ECC-Neubau auf einer Geschossfläche von ca. 4.160 m2 über ein Foyer, eine Showproduktion, Schulungsmöglichkeiten und Büros. Ein Bistro, Begegnungsflächen und Sozialräume ergänzen die moderne Struktur. Mit einem ausgefeilten Energiekonzept entspricht das Gebäude dem Nachhaltigkeitsstandard nach BEG/KfW 40.

Dynamisches Energiekonzept

Die Vollack-Gruppe aus Karlsruhe leitete und koordinierte das Großprojekt als Generalübernehmer und zog auf Empfehlung des Bauherren die in Abensberg ansässige Gammel Engineering für den TGA-Bereich hinzu. Die Ingenieure erstellten 2021/2022 zunächst eine Energiekonzeptstudie, die verschiedene Versorgungsvarianten unter Nachhaltigkeits- und Effizienzaspekten verglich. Auf dieser Grundlage planten und realisierten sie schließlich die Gewerke Heizung, Klima, Sanitär, Gebäudeautomation sowie Vakuum- und Drucklufttechnik. Zudem übernahmen sie die Bauüberwachung und -begleitung für den gesamten Neubau.

So setzte Gammel Engineering ein dynamisches Energiekonzept auf Basis einer emissionsfreien Luft/Wasser-Wärmepumpe sowie selbsterzeugtem Solarstrom um. Mit 134 kW Heizleistung und 252 kW Kühlleistung dient die Wärmepumpe dem gesamten Gebäude sowohl zur Klimatisierung als auch zur Prozesswärmeerzeugung. Energie dafür liefern Photovoltaik-(PV)-Anlagen auf dem Gründach, im Gelände und auf Carports mit einer Gesamtleistung von 350 kWp. Die einzelnen PV-Module erstrecken sich über eine Gesamtfläche von über 1.400 m2 und erzeugen etwa 314 MWh Strom pro Jahr.

Hinzu kommt eine gebäudeintegrierte PV-Fassade: Die rund 220 m² große, aktiv stromerzeugende Fassadenfläche an der Süd- und Westseite liefert eine Leistung von insgesamt 32 kWp. Die Glas-Glas-Module wurden nahtlos in die Architektur integriert und verbinden Energiegewinnung mit moderner Fassadengestaltung. Damit wird insgesamt rund 45 % des Gebäudeenergiebedarfs solartechnisch abgedeckt. Die CO2-Einsparung gegenüber einer konventionellen Lösung mit Gasheizung beträgt ca. 143 t pro Jahr.

Mit dem selbst generierten Solarstrom wird auch das umfassende Elektromobilitätskonzept im Außenbereich versorgt. Insgesamt wurden 26 Ladepunkte mit je 11 kW Ladeleistung realisiert, weitere 29 Ladeplätze sind vorbereitet. Damit es dabei nicht zu Lastspitzen kommt, verfügt die vom Gebäudemanagement zentral gesteuerte Ladeinfrastruktur über ein dynamisches Lastmanagement. Das nachhaltige Gesamtkonzept des ECC hat dafür eine LEED-Platin-Zertifizierung erhalten.

BIM als Effizienzfaktor

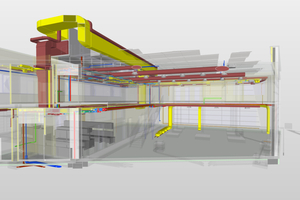

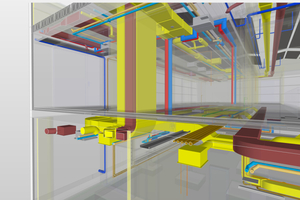

Die konsequente Anwendung von BIM erwies sich als entscheidender Erfolgsfaktor bei der Konzeptionierung und Umsetzung des ECC. Die Basis für die Zusammenarbeit legte ein initialer Workshop, in dem die Projektpartner gemeinsame digitale Standards – darunter BIM – definierten. Mithilfe des herstellerneutralen Austauschformats IFC entstand daraufhin ein präziser digitaler Zwilling des Gebäudes als Single Source of Truth für alle Gewerke.

Besonders bei der komplexen TGA-Planung seitens Gammel Engineering zeigte sich der Mehrwert von BIM: In Kollisionsprüfungen wurden bspw. potenzielle Problemstellen – etwa zwischen Lüftungskanälen und Elektrotrassen – frühzeitig identifiziert und behoben. Die Integration der späteren Produktionsanlagen ließ sich auf diese Weise ebenfalls effizient planen, denn die Maschinen für den Elektronikverguss wurden in einer detaillierten Funktions- und Maschinenliste erfasst – inklusive der exakten Aufstellorte und Anforderungen an Medienzuführung. Diese Anschlüsse wurden anschließend präzise im BIM-Modell positioniert und in der Bauausführung umgesetzt.

Die digitale Abbildung der Anlagen kommt zu einem späteren Zeitpunkt auch dem Facility Management zugute: Da alle Bauteile mit ihren technischen Daten gekennzeichnet sind, können Ersatzteile schnell identifiziert und weitere Informationen wie Betriebsanleitungen an den entsprechenden Stellen hinterlegt werden. Dies vereinfacht langfristig die Wartung und Instandhaltung des Maschinenparks.

Technologiezentrum der Zukunft

Das Projekt wurde mit dem BIM-Preis Bayern 2024 in der Kategorie „Ländlicher Raum“ ausgezeichnet. Die praktische Bewährungsprobe für das Gebäude- und Energiekonzept bildeten die „Innovation & Networking Days 2025“ Ende März mit mehr als 250 internationalen Fachbesuchern. In Fachvorträgen, Live-Demonstrationen und Expertentalks wurden aktuelle Entwicklungen im Elektronikverguss vorgestellt – von Hochleistungsmaterialien über intelligente Dosiertechnik bis hin zur vollautomatisierten Qualitätskontrolle. „Das ECC ist der Ort, an dem wir gemeinsam mit unseren Partnern die Zukunft gestalten“, fasst Romain Lamiré, General Manager bei Atlas Copco, zusammen.