Schlammabscheider steigern Effizienz

Wasseraufbereitung in industriellen KühlprozessenIm Werk Vinnhorst der Continental-Gruppe in Hannover wurde eine Anlage für Betriebswasser mit Schlammabscheidern umgerüstet. Es handelt sich dabei um ein offenes Kühlsystem. Dieses war mit Rückspülfiltern ausgerüstet, die hohe Druckverluste verursachten. Bei dem Projekt war eine akribische Planung und Ausführung wichtig, weil der Betrieb im 2- bis 3-Schicht-Betrieb läuft.

Der Continental-Standort im Stadtteil Vinnhorst in Hannover ist spezialisiert auf die Herstellung von Oberflächenmaterialien wie Innenraumfolien, die u.a. in Fahrzeugen aller Art zum Einsatz kommen. Das Unternehmen firmierte lange als Benecke-Kaliko AG, deren Wurzeln bis ins Jahr 1718 zurückreichen und die 1993 aus dem Zusammenschluss der J.H. Benecke mit der Göppinger Kaliko entstand. Mit hochwertigen Produkten wie dem Kunstleder Acella haben sich die Vinnhorster einen festen Platz am Markt erobert. Seit 2017 treten sie als Teil der weltweit agierenden Continental-Gruppe nach außen auch unter Continental auf. Heute werden zahlreiche dekorative und technische Oberflächenmaterialien produziert. Im Werk Vinnhorst, dem 1901 eröffneten Standort, atmet die Backsteinarchitektur Geschichte – und doch wird dort immer wieder erneuert und modernisiert. Das gilt für die Produktion selbst ebenso wie für die Technik, die das Rückgrat in den Gebäuden bildet. Dabei setzt Continental auf ein nach EMAS zertifiziertes Energiemanagement. Emissionen sowie Wasser- und Energieverbrauch werden, wo immer möglich, reduziert.

Druckverluste minimieren

Wie meist bei Bestandsanlagen ist Fingerspitzengefühl gefragt, sobald Reparaturen oder Optimierungsprozesse anstehen. Im Werk in Vinnhorst zählen Pumpstationen zu den unverzichtbaren Komponenten. Im Zuge von Plänen, die Energieeffizienz etlicher Pumpen zu prüfen, kam das Unternehmen Pumpen Binek aus Lehrte ins Spiel. Ein offenes Kühlsystem, bei dem eine Optimierung durchgeführt werden sollte, wies zwei Rückspülfilter auf. Gino-Valerio Bruno, Projektleiter Vertrieb bei Pumpen Binek, klärte über den Zusammenhang zwischen Senkung des Druckverlusts und den Einsparmöglichkeiten durch eine andere Art der Schlammabscheidung auf. Dabei wurde die Anlage als Ganzes betrachtet und auf die Wechselwirkungen zwischen den Komponenten hingewiesen. In diesem Zusammenhang wurde auch das Unternehmen Spirotech einbezogen, das auf die Konditionierung von Systemwasser in Heizungs-, Kühl- und Prozessanlagen spezialisiert ist. Ein Team entwickelte ein Konzept, um einen Anlagenabschnitt der Kühlanlage zu modernisieren. Dazu zählten neben den Fachleuten von Pumpen Binek und Spirotech auch Rohrleitungsbauer, Labore für Analysen sowie interne Abteilungen von Continental am Standort.

Neuer Ansatz für die Abscheidung

Im Bestand waren zu diesem Zeitpunkt zwei Rückspülfilter in Betrieb, die unerwünschte Partikel aus dem Betriebswasser herauszogen. Ihre Rückspülung war an den Druck gekoppelt – stieg er auf mehr als 0,8 bar, wurde die Spülung initiiert. Durch diese Vorgabe musste häufig gespült werden, denn die Filter setzten sich im Betrieb nach und nach zu und mussten permanent kontrolliert werden. Der daraus resultierende, relativ große Druckverlust bewirkte einen vermehrten Pumpeneinsatz und damit einen höheren Energieverbrauch. Als effizientere Lösung stellte Spirotech seine bewährte und zuverlässige Technik der Schlammabscheidung vor.

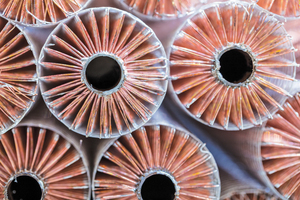

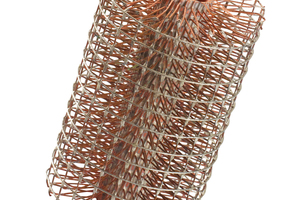

Der unter dem Namen „Spirotrap“ bekannte Schlammabscheider wird in den Rücklauf installiert. Er wird vom kompletten Volumenstrom durchflossen, wobei das innen sitzende „Spirorohr“ die im Wasser schwebenden Partikel abbremst und sie in den Auffangbereich absinken lässt. Auf diese Weise werden Teilchen bis 5 µm kontinuierlich abgefangen – selbst die Partikel, die mit bloßem Auge nicht mehr zu erkennen sind. Der Druckverlust ist dabei gering, was sich positiv auf die Leistung der Pumpen auswirkt. Sie werden nicht nur vor den Schmutzpartikeln geschützt, sondern sie können auch viel wirtschaftlicher arbeiten. In Zahlen ausgedrückt heißt das: Durch den niedrigeren Druckverlust werden 3 m Höhe für die Pumpenleistung gewonnen. Ein weiterer wichtiger Faktor ist die rasche Abscheidung im laufenden Betrieb ohne Stillstand der Anlage.

Passende Größe

Anhand von Anlagenwerten wird die Größe eines „Spirotrap“ bestimmt – dabei soll die Fließgeschwindigkeit im Eintrittsquerschnitt nicht über 1,5 m/s liegen, damit die Abscheidung auch wie gewünscht funktioniert. Für die Anlage im Werk Vinnhorst wurden zwei Geräte aus Stahl mit Flanschausführung in der Größe DN 350 gewählt. Sie arbeiten bis zu einer Vorlauftemperatur von 110 °C und einem Betriebsdruck von 10 bar. Spirotech gibt für ein Bauteil dieser Dimension als maximalen Druckverlust 5,8 Pa und einen maximalen Durchsatz von 520 m3/h an. Mit einem Inhalt von 550 l und einem Gewicht von 415 kg stellt ein solches Bauteil gewisse Ansprüche an die Einbringung und den Installationsraum. Auch die Einbaulänge von 1.128 mm und die Anschlüsse der Rohrleitungen waren bei der Planung zu bedenken.

Kleines Zeitfenster für eine große Aufgabe

Nur vier Tage konnten für die komplette Umsetzung eingeräumt werden. Da die Produktion permanent lief und kaum Unterbrechungen abzusehen waren, wurde der Umbau direkt nach Weihnachten 2019 terminiert. Zu diesem Zeitpunkt stand die Produktion zwar still, zur Sicherheit wurde aber eine dezentrale Filtereinheit direkt an den Fertigungsanlagen installiert. Die Anforderungen an die Vorbereitung waren durch die limitierte Zeit entsprechend hoch: Jedes Detail des Anlagenabschnitts musste exakt vermessen und berechnet werden. Wie ein großes Puzzle waren alle Bauteile zusammenzutragen und so weit wie eben möglich vorzufertigen. Dazu zählten bspw. die Metallkonstruktionen, die jeweils einen Abscheider in der richtigen Position halten, und alle Rohrleitungen in den verschiedenen Dimensionen inkl. aller Befestigungen.

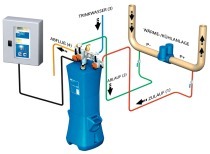

Vorteilhaft war, dass die „Spirotrap“ durch den Flanschanschluss rasch eingebaut werden konnten. Nach den Abscheidern wurden Reduzierstücke installiert, um von DN 350 auf DN 250 zu verengen. Zur Sichtkontrolle sind in die Abschlammleitungen jeweils Schaugläser integriert, außerdem Absperrhähne. Des Weiteren zeigen Manometer vor und nach den „Spirotrap“ den aktuellen Druck. Auf jedem Gerät ist zudem ein „Spirotop“ Großentlüfter platziert. Dieser entfernt die nicht gelösten Gase, die sich aufgrund der verlangsamten Strömung oben ansammeln, wobei sich auch Mikrobläschen zu größeren Blasen zusammenschließen. Die Rückspülfilter wurden bislang in der Anlage belassen. Ob sie verzichtbar sind, soll noch entschieden werden.

Engmaschige Kontrolle

Im umgebauten Anlagenabschnitt erfolgt einmal wöchentlich ein Kontrollgang. Dies ist dem offenen Kühlsystem geschuldet, das eine häufigere Überwachung erfordert. Dabei wird auch der Schlamm an den „SpiroTrap“ abgelassen. Dieser Vorgang dauert nur wenige Sekunden: Der Ablasshahn wird geöffnet, am Sichtfenster der Verschmutzungsgrad des abgelassenen Wassers begutachtet und der Hahn wieder geschlossen. Im Vergleich zum Aufwand bei Rückspülfiltern – sie müssen trotz Rückspülung gelegentlich auseinandergebaut und gereinigt werden – ersparen die Schlammabscheider sehr viel Wartungsaufwand und damit Kosten. Die Nachspeisung des Betriebswassers läuft automatisiert.

Einsparungen erreicht

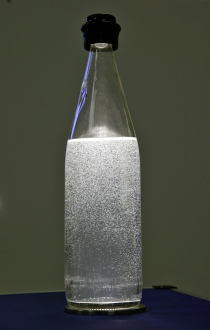

Der Anlagenabschnitt der Kühlanlage arbeitet seit dem Umbau ohne Störungen. Das Füllwasser verlässt den Bereich mit etwa 28 °C und wird in den Kühltürmen auf 20 °C heruntergekühlt. Die „Spirotrap“ erbringen dabei kontinuierlich ihre Abscheideleistungen. Zudem wird durch die Modernisierung eine hohe Einsparung erzielt. Sie resultiert vor allem aus dem geringeren Druckverlust von 0,25 bar. Daraus ergibt sich bei den frequenzgesteuerten Pumpen ein geringerer Energieverbrauch von 50.000 kWh/a. Darüber hinaus fallen die deutlich niedrigeren Wartungskosten ins Gewicht.

Die komplette Baumaßnahme soll sich bis spätestens 2023 amortisieren, drei bis vier Jahre nach der Installation. Bedingt durch steigende Energiekosten könnte dies sogar noch früher der Fall sein. Die positiven Erfahrungen werden genutzt, um weitere Anlagen bei Continental im Hinblick auf Energieeffizienz umzurüsten.

Produkte für Innenräume

Das einst als Benecke-Kaliko bekannte Unternehmen bildet mit seiner mehr als dreihundertjährigen Geschichte einen wichtigen Baustein im heutigen Gefüge der Continental. Im Werk in Vinnhorst werden verschiedenste Oberflächenmaterialien als Bahnenware produziert. Dabei kommen folgende Technologien zum Einsatz: Mischen, Beschichten, Kalandrieren, Lackieren (direkt/indirekt), Prägen, Perforieren, Lochen, Flammkaschieren und Schneiden. So entstehen u.a. Produkte für die automobile Innenraumgestaltung, für Pkw wie für Nutzfahrzeuge. Vom Sitzbezug über Verkleidungen und Instrumententafel bis zum Bodenbelag werden zahlreiche Komponenten geliefert. Dabei wird auf eine umweltfreundliche Produktion und Logistik Wert gelegt.